数学模型条件下汽车覆盖件的制造工艺

随着计算机技术的普及和进步,模具制造领域以实体模型为基础的仿型制造逐渐向以数学模型为基础的CAD/CAE/CAPP/CAM制造转变,为汽车企业缩短产品开发周期和及时应对市场变化提供了可靠的保证。

车身覆盖件模具是产品设计意图得以实现的基础,产品成形性能分析、工艺性能分析等都是为了确保最终模具调试合格以确保产品品质和整车匹配。正是基于这一点,覆盖件制造工艺的本质性变化也是以模具制造装备和模具制造工艺的变化为基础和标志。

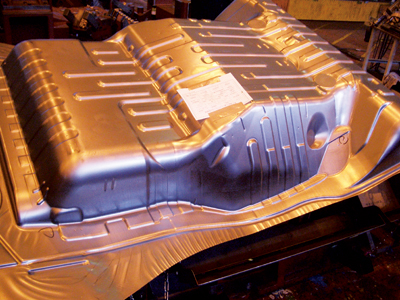

图1 实体模型条件下汽车覆盖件制造工艺流程

随着计算机技术和数控机床技术的进步,带来了CAD/CAE/CAM/CAPP技术的飞速发展,使覆盖件制造工艺过程产生了根本性的改变,为汽车企业缩短开发周期,更快速和高质量地适应市场需求提供了可靠的保证。

实体模型条件下汽车覆盖件冲压实现流程及其特点

实体模型条件下汽车覆盖件的产品设计过程:主图板-主模型-覆盖件图纸。由于覆盖件形状复杂、空间曲面多,覆盖件图纸只能表示一些投影的主要尺寸,标注出外形以及孔、窗孔、局部凸包和其他类似尺寸,过渡部分的尺寸则只能依赖于汽车主模型。因此,主模型是覆盖件图必要的补充,真正能表示覆盖件的不是图纸而是主模型。

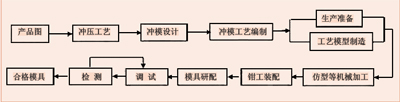

图2 数学模型条件下汽车覆盖件制造工艺流程

1.覆盖件模具设计与制造

覆盖件模具具有结构尺寸大、型面形状复杂、尺寸精度和表面粗糙度要求高、使用寿命长、单件生产和设计制造周期长等特点。图1所示为实体模型条件下的模具设计与制造过程。

2.特点及其存在的问题

覆盖件模具实体模型具有以下特点:覆盖件模具的空间基准是主模型;基于主模型和二维车身零件线图进行模具设计;模具设计凭经验进行;工艺模型的制造质量决定着整副模具的质量;仿形加工是模具型面加工的主要方式,模具的研配和调试工作量很大。

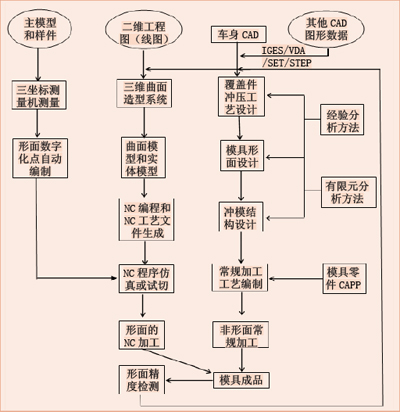

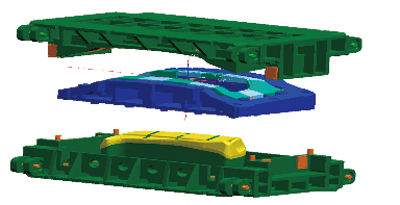

图3 车身整体数学模型的爆炸视图

覆盖件模具实体模型的设计制造过程存在的主要问题表现在以下几个方面:设计制造周期长、效率低、信息共享程度低以及凭经验设计结果难以预测等。

数学模型条件下汽车覆盖件冲压制造工艺流程及其特点

1.数学模型条件下汽车覆盖件制造工艺流程

数学模型条件下汽车整体及汽车覆盖件产品各个部分都有惟一确定的三维坐标数据,并以此作为设计和加工依据进行生产准备。

工艺准备过程:直接利用数学模型-建立工艺数模-工艺设计和模具设计(辅以计算机进行成形模拟等)-加工数据及编程-计算机控制进行数学模型加工。它通过计算机集成技术将工艺设计、模具设计和模具制造活动有机地集成起来,以实现改善制造工艺和缩短生产准备时间,提高产品质量的目的。主要涉及4部分活动。

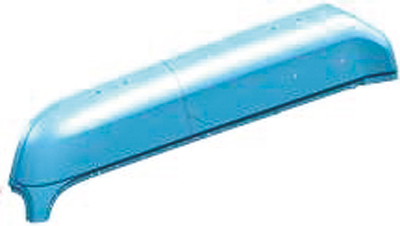

图4 侧顶盖产品数模

(1)车身CAD系统。将CAD技术应用于车身设计过程,对现行的设计流程进行重新组织和合理安排,包括车身外表面和部分内饰件的几何造型、总体布置、结构布置、性能分析和零件设计等功能活动。

(2)模具CAD子系统。在车身覆盖件产品模型的基础上,完成覆盖件模具设计,为模具CAPP和模具CAM提供所需的信息。模具CAD由冲压工艺设计、模具结构设计和成形分析与模拟(CAE)3部分内容组成。

(3)模具CAPP子系统。模具CAPP子系统主要由模具机加工工艺设计、毛坯设计、材料与工时定额和模具生产网络控制计划编制等活动组成。

(4)模具CAM子系统。根据模具零件的几何模型和加工工艺编制NC程序,加工有关形面,包括NC加工工序设计、刀位文件生成、后置处理、加工仿真和加工检验等内容。

2.数学模型条件下制造工艺各系统的流程关系

如图2所示,车身CAD子系统接收产品设计任务书和试制数据,接收车型部传来的相关总成信息和车型资料,以此作为车身设计的初始信息,进行车身设计。车身CAD子系统向模具CAD子系统传递车身产品零件信息。模具CAD子系统接收生产管理部门下达的模具询价书、模具设计任务书、用户工艺卡和检查基准书,进行模具设计。为设计、制造主模型和检验夹具,车身CAD子系统向模具CAPP子系统和模具CAM子系统提供车身零件信息。模具CAD子系统传给模具CAPP子系统包括模具零件信息、模具零件明细表、模具图纸信息和模具零件修改信息。模具CAPP子系统还接收生产管理部门下达的工艺设计任务书、生产计划、材料设备状况和修改加工工艺的要求。模具CAM子系统根据模具CAD子系统提供的模具零件信息、模具CAPP子系统提供的模具加工工艺流程信息以及生产管理部门下达的零件数控编程任务书,进行模具零件的数控编程、加工和检验。

3.数学模型条件下汽车覆盖件制造工艺的优势和挑战

汽车覆盖件的数学模型为产品结构性分析、产品工艺性分析提供了直观的和可以测量计算的依据,并为模具的计算机辅助设计与制造创造了条件,它可以在计算机上进行模拟装配、调整冲压方向等,这是实体模型无法实现的。数学模型是冲模、夹具和检具相应型面断面一致的有力保障,避免了不必要的累计误差。数学模型技术的使用,大大缩短了汽车改型换代的周期。

数学模型条件下汽车覆盖件制造工艺的应用

数学模型在新项目中得到了全面的成功应用,贯穿了从产品设计、工艺设计和工艺性分析、模具设计和模具制造的全过程,代表了今后产品设计、工艺分析和模具制造等各个系统的发展方向。

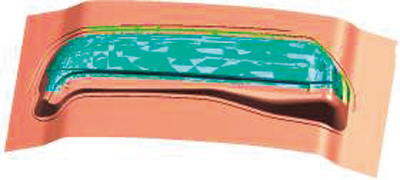

图5 侧顶盖拉延造型

1.产品设计

产品设计全部采用了数学模型的方式,即整车各个部分全部利用数字模型进行描述,车身整体及覆盖件的每一个部分,甚至是每个零件的局部细节都对应着车身整体的一个三维坐标值。这些值在完成整车制造装配后都可以通过三坐标测量方式确认其与理论值的偏差。

图3所示为某型车身整体数模的爆炸视图,该图不仅直观的表明了各个零件的产品细节,还表明了其装配位置关系。

2.产品工艺性分析

在产品设计定型的基础上,工艺部门就需要依据产品数模进行冲压工艺性分析(对于大型汽车覆盖件首要的是成形性能分析),并提出必要的产品更改建议。关于成形性能分析,实体模型条件下主要依靠手工计算和经验分析,而在数学模型条件下主要依靠计算机辅助进行有限元分析(即CAE分析),结合实际经验最终确认产品的拉延工艺性。

以侧顶盖为例,产品设计数模如图4所示,依据相关控制条件和经验分析确认初步的拉延造型数学模型结果(见图5)。这样的产品结构和造型是否合理呢?实体模型条件下无法进一步验证,只能在最终模具调试阶段才能确认。

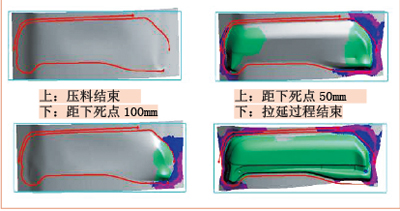

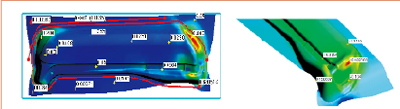

在现有的工艺条件下,就可以依靠计算机辅助进行分析论证,在论证通过的前提下再进行实物制造,既缩短了开发周期又降低了风险。图6为依据产品数模、产品给定材料及料厚情况下进行CAE分析的各阶段效果图。图7左部为Y向板料收缩示意图,右部为料厚减薄结果局部放大视图。从图中可以看出侧顶盖后上部局部材料减薄达到40%以上,即产生了开裂,需要进一步优化产品结构或者改善工艺补充。

图6 侧顶盖CAE分析结果

除成形性能分析之外,冲压工艺性分析还包括工艺合理性分析,如:冲孔可行性、修边翻边可行性等。在满足产品功能性的前提下,通过合理的局部型面变更可以达到利用最少的工序生产出最合理的产品的目的,从而实现减少投资、降低产品成本。

图7 侧顶盖CAE材料收缩及局部料厚减薄

3.冲压工艺设计及模具设计与制造

在工艺性分析通过、产品设计定型后,即进入冲压工艺设计和模具设计环节。冲压工艺设计包括冲压设备选型、工艺方案制定和质量标准确立等。其中最主要的是工艺方案制定,即制定产品实现的具体工艺过程,图8所示为侧顶的最终工艺工序内容。

图8 侧顶盖工艺内容

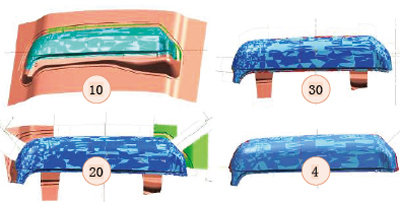

在工艺方案评审通过后,即可进行模具设计及模具制造等工作。现在的模具设计过程也已经采用三维实体设计形式(见图9),在现有条件下,大型覆盖件产品模具的制造主要依靠高速、高精度的数控加工设备完成,加工效率和加工精度得到了大大的提高。

图9 三维实体设计的侧顶盖拉延模

结语

数学模型为实现产品、工艺和制造三大系统同步配合提供了更好的条件。在战略新品的开发上我们开展了卓有成效的同步工程工作,通过这种方式使产品、工艺和制造达到了有机的统一,为最终的整车质量提供了可靠的保证。

跟帖

查看更多跟帖 已显示全部跟帖