高速铣为汽车模具加工带来了什么?——访天津阿奇夏米尔国际贸易有限公司马艳娣女士

AI:随着缩短汽车模具交货周期呼声的日益高涨,高速铣削技术越来越受到汽车模具企业的重视。米克朗作为国内第一个推出高速铣削技术的公司,可提供什么样的解决方案?

马艳娣:近几年,蓬勃发展的汽车工业对中国的汽车模具企业提出了严峻的挑战。这种挑战不仅体现在对模具交货周期的严格要求上,还体现在对汽车模具企业的设计能力、工艺能力和制造能力的全面挑战上。近年来发展起来的高速铣削技术为汽车模具企业在缩短模具制造周期、提高制造精度上带来了显著的变化。瑞士阿奇夏米尔集团旗下的瑞士米克朗公司继1997年推出第一代HSM系列高速铣床以来,至今已经发展到第三代XSM智能型超高速铣削柔性加工单元,其装载有专家系统的智能控制单元与先进的床身结构相结合,弥补了目前高速铣削工艺数据积累不足的缺陷,可实现无与伦比的加工效果。特别是对于车灯模具、轮胎模具等汽车模具中较为复杂的模具加工,高速铣削,尤其是多轴联动高速铣削,更具有不可替代的作用。米克朗的HSM U系列和XSM U系列5轴联动高速铣削加工中心就是针对这类汽车模具的加工而开发的。

AI:目前高速铣削技术在国内汽车模具制造业中的推广情况如何?

马艳娣:自1998年米克朗在上海国际模具展览会上率先展出主轴转速为42000r/min的高速铣床以来,至今的6年中,高速铣削技术从讲台走进了生产现场。在汽车模具制造领域,尤其在中小型精密锻模、内饰件注塑模等的加工中,已有部分企业引进了高速铣削机床。在米克朗的高速铣削用户中,烟台霍富汽车锁公司、江苏宏昌汽车内饰件厂、东风汽车有限公司商用车锻造厂、上海德尔福公司、浙江万向集团等,都使用高速铣削加工中心来加工汽车零件模具或内饰件模具。

然而,同汽车行业的快速发展相比,高速铣削技术在汽车模具行业的应用还远未普及,其原因来自于用户和机床厂商两个方面。由于我国的模具制造业基础较差,产品开发和模具设计能力与发达国家相比差距较大,企业没有能力生产高附加值的精密复杂模具,产值普遍较低,而企业的技术改造却需要较大的投入。在缺乏良好的市场基础的情况下,企业对这种大的技术投入心存顾虑,由此造成了恶性循环:越是不投入,越是不发展,市场竞争力就越弱,资金也就越紧张。而高速铣削机床的生产厂商则走进了另一个误区:所谓的技术竞争变成了参数大战。他们盲目地追求更高的转速、更快的进给速度,却忽略了这些参数在实际应用中的价值。宣传中只侧重高速铣削的优势而没有更深入地探讨其在应用中存在的现实问题该如何解决,比如:高速加工中的发热问题对刀具寿命、主轴寿命乃至加工精度的影响,如何合理地选择刀具和切削参数来避免加工中的振动对主轴寿命、加工精度的影响等等。高速铣削毕竟是一项新技术,它打破了传统的切削工艺,如果不能给予良好的应用指导,对用户来讲,投资回报就大打折扣,从而给高速铣削技术的推广带来巨大的负面影响。

AI:目前,高速铣削的加工速度发展到一个怎样的水平?这样的加工速度需要具备哪些条件?实际应用中应注意哪些问题?

马艳娣:瑞士米克朗公司作为铣削领域的先锋,引领着高速铣削的发展方向。米克朗最新推出的XSM 系列智能型超高速加工中心的主轴转速最高可达54000r/min,进给速度80m/min,进给加速度2.5g。尽管如此,正如我刚才所说,追求更高的速度不是目前高速铣削技术发展的目的。为此,米克朗的XSM超高速加工中心与其他高速铣削机床相比,更注重控制系统的智能化。它采用了Cyclone专家系统,可针对不同的工件形状和加工要素优先级,推荐不同的加工参数,改善了目前的高速加工数据不足的状况。此外,它还集成了米克朗第二代智能热补偿系统、主轴载荷监测系统、操作者编程支持系统等一系列功能模块,从机床自身的角度,最大限度地避免了由于发热、振动而造成的主轴磨损以及加工精度降低等问题。目前米克朗正逐渐把这些新技术应用到HSM和VCP、UCP系列高速加工中心中。

米克朗的高速铣削加工中心之所以得到市场的认可,关键在于其整体结构设计适合高速加工的需要。如果没有合理的机床结构,高转速和高进给速度只会使加工效果适得其反。因此,高速铣削加工中心应使图1中显示的几个方面能完全符合高速加工的要求。此外,用户在实际应用中,应该注意合理地选择刀具和切削参数。许多用户都知道高速加工需要选择经过精细动平衡的高速刀柄和整体硬质合金铣刀,却不知铣刀的形状、长度对表面加工质量的影响也非常大。在加工中,应尽量缩短刀具的长度,选择合理的走刀路径,同时,操作者应严格按照机床厂商提供的操作、维护说明来使用,并维护保养好机床。

AI:高速铣削技术在汽车模具加工中所存在的局限性决定了电加工技术的不可替代性。如何将这两种技术完美地结合,以有效提高汽车模具的加工效率?

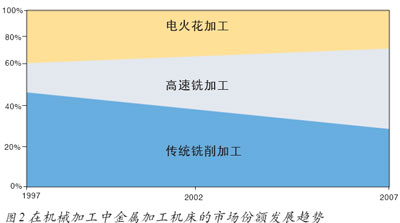

马艳娣:过去,对于高速铣削加工技术的宣传,更多的是突出其作为发展趋势而可能替代电火花加工。瑞士阿奇夏米尔集团作为这两种加工技术领域的权威,始终在关注这方面的信息。客观地讲,高速铣削加工技术不是万能的,它的产生源于对传统铣削加工和电加工工艺弱点的补充,它的成熟发展逐渐拓宽了其应用领域。但由于受铣削加工方式本身特点的制约,它在模具加工中并不能完全替代传统铣削加工和电加工,例如型腔加工中的清根或当对模具表面有特殊要求时,还需要高速铣削机床和电火花成型机配合加工。图2是对今后几年高速铣削、传统铣削和电火花加工的发展趋势的一个预测,这一预测在实际应用中也得到了证明。根据对米克朗目前的用户进行的调查,高速铣削在汽车模具制造中主要应用在以下几个方面:

1、高速铣削加工电极

放电加工工艺基本上需要两个电极来加工一个工件,若要更好地进行放电加工,需要复制相同的电极,通过表面质量来统一区分粗加工和精加工的电极。一致性好的电极会减少放电加工的时间。传统铣削的电极需手工抛光,一致性差,且手工抛光后的电极总带有尖角,而尖端放电会影响电加工的质量。高速铣削的电极无需人工抛光,粗加工和精加工电极之间的几近完美的一致性会优化放电加工的效率。同时,由于高速铣削可加工薄壁,因而可加工带肋的整体电极,这就消除了传统铣削中多次装夹产生的位置累积误差,节省了时间并提高了质量。

2、高速铣削进行模具的粗加工

和半精加工由于高速铣削可以在淬硬钢上直接加工,理论上它可以直接铣削出模具,但当模具型腔有特殊要求时,还需要电加工的配合,因此,可以在材料热处理后,利用高速铣床进行模具型腔的粗加工和半精加工,而留下较小的余量,由电加工来完成模具最后的精加工。

3、高速铣削直接加工完成淬硬钢模具

这种方式是模具加工中高速铣削优势的最大体现。以东风汽车有限公司商用车锻造厂运用米克朗的高速铣加工曲轴和连杆锻模为例,传统的加工工序为:外形粗加工→仿形铣粗加工型槽→热处理→外形精加工→数控电火花粗、精加工型槽→钳工打磨抛光型槽→表面强化处理。采用高速加工后的工序为:外形粗加工→热处理→外形精加工→高速铣加工型槽→表面强化处理。利用高速铣削直接加工完成淬硬钢模具具有明显的优势(见表),它使总加工成本从传统加工的27000多元降到22000元。

跟帖

查看更多跟帖 已显示全部跟帖