高速切削与模具精加工

高速加工具有传统加工无可比拟的优势,必将是今后加工技术的必然趋势,并已成为现代汽车模具制造技术的发展趋势之一。现代化的数控高速切削加工是集高效、优质、低耗于一身的先进制造技术。相对于传统的切削加工,高速切削加工在切削速度、进给速度方面都有了质的飞跃,且其切削机理也有很大的变化。

与传统切削加工相比,高速切削加工单位功率的金属切除率提高了30%~40%,切削力降低了30%,刀具的切削寿命提高了70%,留于工件的切削热也大幅度降低,低阶切削振动几乎消失。

随着切削速度的提高,高速切削加工在单位时间内毛坯材料的去除率增加,切削时间减少,加工效率提高,从而缩短了产品的制造周期,提高了产品的市场竞争力。同时,高速切削加工的小量快进使切削力减少,切屑的高速排除也减少了工件的切削力和热应力变形,从而提高了刚性差和薄壁零件切削加工的可能性。由于切削力的降低,转速的提高使切削系统的工作频率远离机床的低阶固有频率,而工件的表面粗糙度对低阶频率最为敏感,由此提高了工件的表面质量,大大减少了钳工的打磨、研配和抛光工作量,其优点在复杂的、切削面积大的汽车覆盖件模具加工中表现得尤为突出,比如侧围、车顶盖、车门、引擎盖、翼子板等覆盖件模具的制造。

近年来,高速加工技术在制造业中的应用越来越广泛,并已成为现代汽车模具制造技术的发展趋势之一,有着强大的生命力和广阔的应用前景。

高速加工对机床的要求

由于汽车模具的特殊性和高精度要求以及高速加工技术的自身特点,高速加工对相关技术及工艺系统提出了比传统加工更高的要求,尤其是对机床本身的要求更高。

1、配备先进的数控系统

高速加工机床需配备具有预处理能力(Look-ahead)的控制系统,且要求具有大容量缓冲寄存器,可预先阅读和检查多个程序段(如Siemens 的NC系统可达1000~2000个程序段),以便在被加工表面形状(曲率)发生变化时及时采取改变进给速度等措施避免过切。

2、主轴转速高、功率大

为了适应模具型腔曲面的高速加工,刀具的半径应小于型腔曲面的最小圆角半径,以免加工过程中刀具与工件发生“干涉”(实际上是过切),所以加工中常用小直径的球头铣刀。由于刀具直径小(1~12mm),因此要求机床主轴的转速达到20000~80000r/min甚至更高,以便实现高速切削。型腔的粗、精加工常常要求一次装夹完成所有加工工序,故要求主轴功率要大,中等尺寸加工中心的主轴功率常为10~40kW,有的甚至更高。

3、机床刚性好

模具材料的强度和硬度都很高(如淬硬钢HRC58~62),加上常常采用悬长较大的小直径刀具加工深腔模具,因此加工过程容易发生颤振,因而一般都采用精度高、刚性好的高速电主轴。为了确保零件的加工精度和表面质量,用于模具制造的高速机床必须有很高的静、动刚度,以确保机床的定位精度、重复定位精度和抗振能力。

4、直线运动的高加速度

高速加工要求主轴从启动加速到最高转速通常只用1~2s的时间,且工作台的加、减速度也从常规数控机床的0.1~0.2g 提高到1~5g,以便可靠地实现小圆角半径曲面的高速加工,并达到必要的型面几何精度。

对于一些复杂模具的制造,可以采用五轴联动加工中心。这种机床除三个坐标的直线运动外,主轴头上的刀具还可实现两个旋转坐标的圆周进给运动。主轴头和工作台可以实现多轴联动,特别适用于加工具有复杂型腔曲面的模具零件。

对于大型、复杂的汽车模具,还可采用龙门式五轴加工中心,如RAMBAUDI公司的RAM-speed-H45 PLUS型高速加工中心(图1),其加工范围为4500mm×2700mm×1500mm;定位精度为X轴0.025mm、Y轴0.020mm、Z轴0.015mm,C轴(连续/定向)15s;重复精度:X轴0.010mm、Y轴0.010mm、Z轴0.010mm, C轴(连续)10s/(定向)8 s;主轴功率为30kW ;主轴转速24000r/min;主轴用氮化硅(Si3N4)陶瓷球轴承,配以油-气润滑,刀库容量为30把,立柱采用龙门式框架结构,刚度高,特别适用于大型模具制造。意大利JOBS公司的JOBS-145(图2)也具有非常优异的加工性能。

高速加工对刀具的要求

高速加工和普通加工最大的不同是切削速度和进给速度高、加减速度大,采用的刀具一般主轴转速多在10000r/min以上,所以要求刀具的材料具有更高的强度、硬度、耐磨性、韧性、抗冲击能力以及更好的热硬性和化学稳定性。然而在现实中,能同时满足这些要求的刀具材料目前还很难找到,一般都是采用以具有较高强度和韧性的硬质合金材料为基体、涂上一层或多层具有高热硬性和高耐磨性的材料,如CBN、WC、TiC、TiN、TiCN、Al2O3等涂层来制成高速加工用的刀具,但是也有将超硬材料,如立方氮化硼(CBN)、天然金刚石(ND)、人造金刚石(PCD)等烧结在硬质合金或陶瓷材料基体上,形成综合性能非常好的高速加工刀具的。

硬质合金刀具由于其材料中含有碳化钨(WC)、碳化钛(TiC)等高硬度、高熔点的碳化物,耐磨性和耐高温性均较好,故常被用于对各种金属材料件进行高速、高功率的切削加工。

由于涂层硬质合金刀具把基体材料的韧性与所选用表面涂层材料的特殊性能结合在了一起,获得了更具要求的刀具综合特性,以适应不同材料的加工,故应用很广,在钢和铸铁的高速加工中都适用。

超硬材料刀具中的CBN和PCBN刀具主要适用于对淬硬钢、冷硬铸铁、喷涂材料和耐热合金(如镍、铬铸铁等)的加工,包括粗、精加工和断续切削,ND和PCD刀具则主要用于有色金属、铝合金、预烧结的硬质合金以及陶瓷、石墨、玻璃纤维等非铁材料的加工。

当然,除了正确选用刀具材料外,刀具的径向跳动还要求小于0.015mm,刀具长径比一般小于4(L/D≤4),同时应用中还应考虑刀具的几何角度、排/断屑功能、刀具型式及其在机床主轴上的装夹和动平衡等问题,因为这些都是直接或间接地影响到高速加工的质量和效率的重要因素。

工艺制订和编程策略

高速加工包含了两层含义:一是高主轴转数,一般情况下主轴转数至少12000r/min,目前最高可达60000r/min;二是高速进给,进给速度一般在每分钟几米甚至几十米。由于机床设备、切削刀具的正常工作状态与普通加工有很大的差异,因此在编写数控加工程序和工艺流程的时候就不能再沿用传统的思路了。

在高速加工的过程中,由于进给速度很大,机床主轴(或工作台等运动部件)的惯性就成为了一个不能忽略的客观要素。为避免高速加工过程中机床惯性的影响,理论上只要我们在切削过程中尽量减少在加工过程中突然改变进给方向就可以了,但是实际上这是不可能实现的。根据加工模型的几何形状改变进给方向不可避免地会经常使用,这就需要我们在设计程序和工艺方案时加以考虑,比如在空走刀的时候进行换向,不在刀具处于切削状态的时候改变方向,或在改变进给方向之前降低进给速度等,这些都给我们编写加工程序提出了很多要求,这时可以选用合适的CAM软件来完成编程工作。

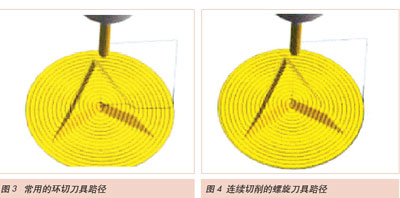

以图4为例,我们选择螺旋线(又称真螺旋)的方式进行切削,其效果要比图3中的传统铣削方式好。

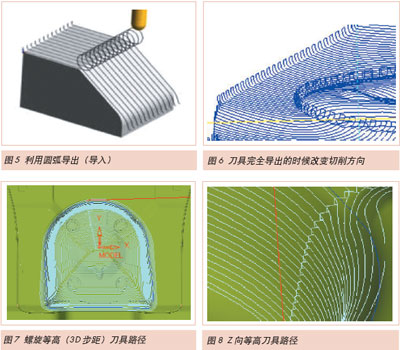

图5和图6是选择刀具未处于切削状态的时候改变进给方向的例子。在加工型腔等特殊的形状时,由于刀具没有办法导出,在编程时,转角部分尽量采用圆弧过渡,以便使转向变得尽量平稳,如果能够在转角的时候适当地降低进给速度,那么效果会更好。

高速加工包括以去除余量为目的的粗加工、残留粗加工,以及以获取高质量的加工表面及细微结构为目的的半精加工、精加工和镜面加工等。

高速加工中的粗加工应采取的工艺方案是高切削速度、高进给率和小切削量的组合。等高加工方式是众多CAM软件普遍采用的一种加工方式。应用较多的是螺旋等高和等Z轴等高两种方式(图7、图8),也就是在加工区域仅一次进刀,在不抬刀的情况下生成连续光滑的刀具路径,进、退刀方式采用圆弧切入、切出。螺旋等高方式的特点是没有等高层之间的刀路移动,避免频繁抬刀、进刀对零件表面质量的影响及对机械设备造成不必要的耗损。对陡峭和平坦区域分别处理,计算适合等高及适合使用类似3D偏置的区域,并且同时可以使用螺旋方式,在很少抬刀的情况下生成优化的刀具路径,获得更好的表面质量。

高速精加工策略包括三维偏置(3D步距)、等高精加工和最佳等高精加工、螺旋等高精加工等策略。这些策略可保证切削过程光顺、稳定,确保能快速切除工件上的材料,得到高精度、光滑的模具表面质量。

精加工的基本要求是要获得很高的精度、光滑的零件表面质量,轻松实现精细区域的加工,如小的圆角、沟槽等。为了不让加工过程中刀具轨迹频繁地改变切削方向,可以对这些模型做特殊的处理,比如可以做一些工艺面把诸如拉延筋的凹槽封上,让刀具轨迹生成连续、平滑的刀具轨迹,然后再对这些特殊的几何体采用三维螺旋策略加工。这种策略可避免平行策略和Z向等高精加工策略中会出现的频繁的方向改变,从而提高加工速度,减少刀具磨损,提高模具表面质量。

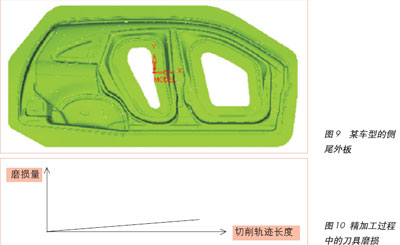

对于一些大型的汽车覆盖件模具,比如轿车的侧尾(图9),由于其加工的型面面积大,在进行型面精加工的过程中,即使计算机的性能能够满足,但由于刀具或刀片切削寿命的局限性(刀具磨损如图10),很难一把刀具(同一片刀片)完成整个型面的精加工,这势必要求编程人员在进行精加工的工艺路线设计过程中结合模具型面的几何特性和加工刀具的不干涉长度,作出适当的分区加工,如重要的区域、平坦区域、陡峭区域、窄槽区域、R圆角处等等,这样不但解决了刀具磨损的问题,而且还让刀轨的编制变得更加的灵活,这对提高模具的加工质量来说是十分必要的方法。

结束语

高速加工技术是世界范围内备受关注的前沿技术,它极大地促进了加工效率,提高了产品品质。正如前面所述,高速加工也是一个系统工程,他不但对CAM软件、切削刀具、数控设备、机床等提出了很高的要求,而且对工艺人员、CAM编程人员也提出了很高的要求,但由于其具有传统加工无可比拟的优势,仍将是今后加工技术的重要发展方向和必然趋势。

跟帖

查看更多跟帖 已显示全部跟帖