浅析中重型卡车驾驶室焊装车间设计

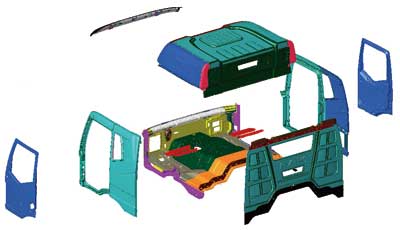

图1 驾驶室焊接总成结构分块

一汽中重型卡车驾驶室焊装生产线,适应大批量、多品种柔性混流生产,设备先进,自动化率高,其工艺处于卡车行业国际领先进水平。

一汽新建中重型卡车驾驶室焊装车间位于汽车厂一厂区院内,生产纲领双班10万辆。该车间是利用客底原有厂房与新建涂装车间之间的空地,新建东西向长102m、南北向宽105m的驾驶室焊装车间厂房,新建驾驶室焊装车间与原有客底厂房及新建涂装车间贴建。

产品及工艺特点

1.产品种类及参数

中重型卡车驾驶室分为六大系列(相关参数见表1),按整车不同配置,配备在5~30t中重型卡车上,驾驶室外形美观,司机视野宽阔,驾驶室刚性、强度高,安全性好,属于中高档产品。

2.产品结构

驾驶室焊接总成是由车身下部焊接总成(带前围焊接总成)、左/右侧围焊接总成、后围焊接总成、前风窗内、外上梁焊接总成、顶盖焊接总成和左/右车门焊接总成等组成,共有247种冲压件(见图1)。

3.产品的工艺特点

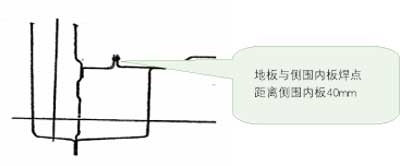

换代驾驶室车身焊接总成采用的工艺方法有点焊、CO2焊、凸焊螺母、凸焊螺栓、螺柱焊和涂胶等,以点焊为主。点焊还有三层板焊接,顶盖与驾驶室腔体是焊接而成,地板、左/右侧围和后围等部分相互连接处内、外表面均有焊点,内腔焊点位置空间较小,如图2所示。

图2 地板与侧围内板焊点位置

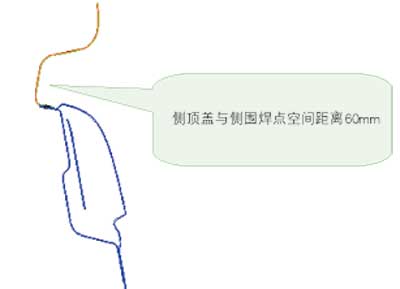

高顶顶盖与侧围焊接处空间也较小(见图3),无顶盖天窗的普顶顶盖与顶盖梁焊接处距离前风窗口约1.2m,侧顶盖与侧围之间的焊点空间只有60mm。这种产品结构特点增加了焊接工艺的复杂程度,焊接夹具复杂,在焊钳选型上比较特殊。另外产品质量技术标准高,相当于轿车水准。

工艺设计特点

1.工艺平面布置及物流

(1)车间分总成靠近大总成布置,采用一个流生产模式,点凸焊集中布置,轮番生产。

图3 左右侧顶盖与侧围焊点位置

(2)大的冲压件在冲压件周转区用叉车直送工位,工位器具内冲压件的存放数量是5辆份的倍数最大化,即每个工位器具内,按冲压件的体积大小存放5件、10件和15件等。

其他冲压件及点凸焊总成采用配送制,即在配送区按同一工位所需品种放在一个工位器具上,工位器具存放数量是5辆份的倍数最大化,然后由拖挂列车送到各生产工位。

(3)车间内部物流:包括驾驶室焊装内部的物流,分工位间传送、大总成间传送以及送往涂装车间的传送这三种方式。

①工位间传送:驾驶室总成焊装线、左/右侧围总成焊装线、顶盖总成焊装线和车身下部总成焊装线传输方式采用升降式托杆往复传输线,后围总成焊装线和前围总成焊装线采用双钩电动葫芦传送,左/右车门总成焊装线采用电动胶辊传输线,各分装工位小于15kg的零部件采用人工搬运,大的冲压件和总成采用助力平衡机械手搬运,分总成工位间无储存。

②大总成间传送:驾驶室各分总成与驾驶室焊接总成之间采用送件制,通过空中自行葫芦线送往驾驶室总成焊装线,如车身下部总成是由车身下部线的自行葫芦从车身下部线下线工位自动将车身下部总成自动吊起、自动行走并自动落在主焊线一工位;左/右侧围总成是通过左/右侧围线的自行葫芦人工挂件自动行走送往主焊线工位后,人工卸件并装配;后围总成是通过自行葫芦在后围线工位人工挂件自动行走送往主焊线工位,人工卸件并装配;前风窗内上梁总成在顶盖区用工位器具运到主焊线工位,人工装件。前风窗外上梁总成和普顶盖梁总成在顶盖区用工位器具运到主焊线工位,人工用吊运装置将制件装在搬运机器人自动送料装置上;顶盖分总成是由顶盖线的自行葫芦在高顶盖线工位或普顶盖工位自动将顶盖分总成吊起,自动行走,自动落在主焊线工位;主焊线驾驶室焊接总成下线是采用取件制,即通过升降段由空中自行葫芦线自动将驾驶室焊接总成送往驾驶室调整线,自动落件。

③送往涂装车间:换代驾驶室焊接总成在驾驶室调整线,通过升降机自动送到空中自行葫芦线送往设在本车间内的转挂平台上后,与涂装滑橇实现自动转接。

2.柔性混流生产线

驾驶室六大系列是建立在同一产品平台上的产品,为使生产面积有效得到利用,减少资金投入,装备投入数量少,采用柔性焊接夹具及柔性混流生产方式,分装焊接夹具柔性化率达到98%,各条生产线柔性化率达到100%。各生产线通过的产品品种如表3所示。

上述生产线的生产柔性很好,得益于以下三方面。

(1)产品的平台化设计:同一系列下的6个品种共用一个产品平台,从根本上解决了多品种产品混流柔性生产的可能性,并能同时完成产品设计。例如6个品种驾驶室车身底部的主定位基准,其前端定位孔相同,单排和一排半后端定位孔不一致,但建立在同一平台,即宽窄车型变化240mm,长短车型变化615mm,在X、Y、Z三个轴线上的坐标大部分完全相同,个别不同的几个品种,其坐标变化值又相同。

(2)焊装夹具的柔性化设计:有了一个通用性强的产品平台,就为实现同一系列下的多品种产品的焊装夹具柔性化提供了便利条件。通过大量细致深入的工作和不断地完善,本项目分装焊接夹具柔性化率最终达到98%,各条主要生产线柔性化率达到100%。

例如驾驶室的合成,首先通过预定位工位进行初步定位后,紧接着送到下一工位进行精确的二次定位:

①驾驶室初定位工位:车身初定位工位夹具为侧摆式夹具。左/右侧围总成采用环行自行葫芦运送到上线工位上方,下降到位并人工扶助摆放到两侧可开倾式侧围框架夹具内定位夹紧后,对中翻起约35°到位;后围总成采用环行自行葫芦运送到主焊线上线工位上方下降后,采用助力平衡机械手摘件、上线,夹具定位夹紧后,人工利用专用工具将工艺定位弯片卷起定位;人工上前风窗上内板总成、人工定位将工艺定位弯片卷起定位。所有的工艺定位弯片均卷起定位后,驾驶室车身预装配完毕。

②驾驶室精确定位工位:车身成型工位夹具为两侧框架对中平移式夹具,平移到位后采用气动夹头对预合成的车身进行精确定位。

两侧框架夹具为二段组合式,通过气缸带动可伸展或回缩,以适应不同长度的车身。通过气缸调节对中平移距离,以适应不同宽度的车身。车身底部的定位销配备前、后两组,对短车身仅采用前一组定位销,对长车身则前、后两组定位销均参与定位。

由于车身的高低是通过顶盖的高低来变化的,侧围总成的高度不变,固定顶盖总成夹具也是柔性的,即普顶、高顶通用一套夹具,采用顶盖天窗及轮廓定位,高低通过气缸伸缩实现,因此通过上述结构形式的框架夹具,即可满足长短、宽窄和高低不同尺寸车身的装配定位需要。框架夹具的伸缩及对中平移以及车身底部的前、后两组定位销的动作,均由工件识别系统与生产线电控连锁自动指示夹具切换。

除了主焊线上车身为立体结构工件以外,其他总成焊装线上相对而言均是平板结构工件,而且车身宽度尺寸变化量只有240mm(每侧仅120mm),因此主要对长短变化(相差615mm)做出相应的对策。这种情况下,涉及到长短变化的点定焊夹具,均采用组合式焊装夹具,其中一种为两段固定组合式焊装夹具,一种是一段固定、另一段由气缸带动可伸缩的组合式焊装夹具。

(3)工艺装备的柔性化:从工艺角度来看,一条焊装线能否实现多品种混流柔性生产,主要取决于焊装夹具的柔性,而工艺装备相对而言,可供选择的方案余地较大。

①工艺设备的柔性化:自动焊钳配备在主焊线、车身下部线和左/右侧围线上,主要应用于手工焊接不方便、焊点数量较少且不宜采用机器人焊接的低处焊点。这些自动焊钳根据其不同的焊点分组的需要,具有2~3个自由度,完全能够满足既定的多品种产品的焊接要求。

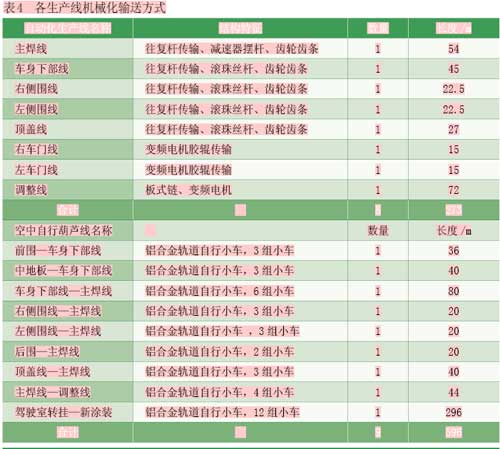

②机械化装备的柔性化:如表4所示,各主要生产线均采用了升降往复杆输送线,由于产品的平台化设计,可以实现多品种产品共用一套往复杆定位基准,从而保证了输送线的混流生产。

各大总成的上、下线,远距离运输均采用了空中自行葫芦系统,得益于产品的平台化设计,吊具均实现了通用,使得系统比较简单、可靠,也降低了投资。

对于侧围外板、后围总成等大件的上线,采用了多达16台的助力平衡机械手,生产柔性强、对焊接操作干涉小,降低工人劳动强度。

3.工艺及机械化水平

驾驶室焊装车间设有8条机械化自动输送线,采用了50台机器人,包括点焊机器人、弧焊机器人、螺柱焊机器人和涂胶机器人等,凸焊螺母采用螺母自动输送机,驾驶室平均焊点自动化率达30%,其中主焊线焊点自动化率达到100%,螺柱焊自动化率达到100%。采用了一台固定式激光在线检测设备配置于车身主焊线上,配备了两台大型电动三坐标测量机和一台三维便携式测量臂,其工艺及机械化水平处于卡车行业亚洲领先水平。

4.质量保证

焊装车间配备双悬臂式三坐标测量机、便携式测量机、检具和质量评审间等手段对产品质量进行监控,以及在主焊线采用激光在线检测对驾驶室进行100%监控,有效保证产品质量稳定。

5.安全生产技术

车间内采用的机械化自动输送线和工业机器人数量较多,为了确保人员及设备安全,结合不同操作场合设置了不同的安全设施,如激光扫描、光栅保护、安全门和安全踏板等。

存在的问题和不足

1.工艺设备及装备方面

(1)悬挂点焊机控制器功能没有配备修磨挡,不方便修磨。采购的悬挂点焊机控制器配置只有焊接和调整两挡,缺少修磨挡配置,即调到修磨挡气压可降到0.1MPa以下,便于采用气动电极修磨器来修磨电极。因缺少修磨挡配置,在修磨电极时需要调整焊机进气口压力,很不方便。

(2)未设置机器人示教维修培训阵地。由于资金及厂房面积限制,未考虑机器人示教维修培训阵地,但作为大批量采用机器人车间,应设置机器人示教维修培训阵地。通过机器人示教维修培训阵地的练习,可以培养一批懂机器人使用、维修方面的人才,使生产线出现的故障及时排除,由产品更改导致机器人重新示教编程或增加新机器人的安装调试、线上机器人出现大故障更换备用机器人等工作能在很短时间内完成,保证生产顺利进行。

2.机械化设备方面

后围总成环行自行葫芦输送系统限于安装高度空间的限制,其运行路线下方无法布置安全网,不利于安全生产。

3.工艺平面布置方面

(1)因受到新建厂房面积的限制,顶盖阵地工艺布置不合理,分装工位与顶盖线间面积紧张,物流不顺畅,尤其是顶盖线二工位夹具设计不尽合理,使得左/右侧顶盖总成人工上件困难,目前暂时由一工位先将左/右侧顶盖总成上线,到二工位后再摆正、定位夹紧。

今后新项目的解决方法,一是将该工位改为自动工位,二是改变焊装夹具的结构,提高其人员接近性。

(2)车身下部总成上线距离较远。因受到新建厂房面积的限制,无法在保证车间总体工艺布局合理的前提下,使车身下部总成就近上线,造成运输距离较远、与后围总成及左/右侧围总成上线机构布置过密,增加了机械化设备的设计难度。

(3)冲压件及杂件总成的物流,从总体上看呈现倒流,这也是受新建厂房面积限制的结果。

跟帖

查看更多跟帖 已显示全部跟帖