输送线建模及仿真

汽车生产线是一个工艺多、设备繁杂,在线和离线物流交错,路由众多且复杂的大制造生产系统。因此在最初设计中利用SIMUL8软件来建立模型,并运行模型来验证生产线设计基本依据,可以对评估方案带来直观数据分析,评估结果也将更加严谨。

SIMUL8软件是一款功能比较丰富的仿真软件,其作用是通过软件本身开发的各种功能模块,仿照已经设计好的各种实际生产制造或者营运系统,建立仿真模型系统,完成参数设置及编程和链接,发现或者验证原来的设计依据是否合理,再进行调整和完善各参数,得到精益的符合设计的结果。

1.汽车生产仿真

SIMUL8软件主要用于车身、涂装和总装工艺车间,以及车间与车间之间的BDC缓冲区生产平衡:

(1)调整工艺段的节拍与相互之间的缓冲量匹配关系,设置足够的缓冲区保证净输出为设计值;

(2)调整空撬的存储量和数量,避免由于空撬的问题导致生产线出现空位或满位现象;

(3)优化线路的存储量和道次数量,避免由于路由分配问题导致阻塞现象;

(4)模拟生产常见故障停线和平时运行,判断复杂线路通畅或者阻塞现象是否为正常或者忍受范围;

(5)能够通过仿真运行情况,判断关键瓶颈转接点的节拍要求。

2.SIMUL8软件的几个重要的功能模块

(1)Work Entry Point:工件生产器,可以按照设定速度和数量不断的生成新工件;

(2)Work Items Type:工件种类定义,用来区别不同的流动工件种类;

(3)Work Center:工作中心模块,亦称为加工中心,可以设置工件加工时间和配比与分流关系;

(4)Storage Area:工件存储区,可以设置存储量和进出平均时间;

(5)Conveyor:输送线模块,可以设定工件节距、速度、长度、是否积放和是否容许空隙;

(6)Routing:路由定义,设定工件合流和分流的优先级,通过编程设定容许和限定条件;

(7)Resource:资源模块,可以设定人力资源和生产班次,合理安排不同工位的工作量;

(8)Shift:时间班次工作安排,作休时间安排;

(9)Work Exit Point:工件收集站及总计功能,最终工件完成所有任务后,进入总成品收集统计器;

(10)Clock:时钟计数模块,设置仿真周期、运行时间并启动停止信息。

具体建模及仿真运行过程及步骤

1.具体问题来源

生产线主要设计依据基本都来源于经验数据,缺乏较为严谨的、罗列各种情况仿真的验证,忽略了较多的生产管理涉及到的细节问题,致使项目改造前期不被关注和重视,需要通过实际生产运行组织和调度,发现并提出修改和改善意见。

2.目的和解决方案

通过设计出来的具体布局,和相关参数输入系统性地串联起来,模拟实际的生产运行管理,和一些意外事件的设计模拟,得出设计的各种参数之间的匹配程度,进行相互调整,在满足最终结果的前提下,使系统内部的各个环节匹配良好、扩展性强。

3.建模关键参数输入

业主提供和设计院设计的相关参数,如各工艺段的节拍、长度和节距,撬体长度;缓冲区(工艺段的临时缓冲区、关键工艺段之间的存储区和车身-涂装-总装车间之间的车体分配中心BDC)的存储道次数量、存储量、路由和进出时间;生产作休时间和班次安排,每个工件车型品种及颜色等。

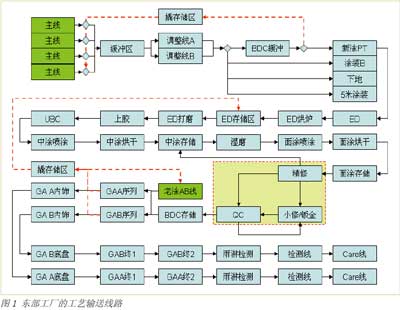

4.东部工厂的工艺输送线路

图1所示为东部工厂的工艺输送线路。

(1)首先要建立清晰的目视化仿真图例模型,先梳理所有关键的工艺段以及相互关系;

(2)其次编写确定明确的工艺段,进行模块化,整理出整个工厂生产布局的工艺Layout。

5.东部工厂汽车生产线简明布局

图2所示部工厂汽车生产线简明布局。

(1)东部工厂项目改造有一个较大的难点:涂装-总装BDC的布局设计。整个BDC涉及4个白车身输入口、2个GA输出口,其中各种生产状态和设备故障时空滑撬要满足其中各输入口的实时需求,以及输出口输出不堵塞要求。

(2)七线路之间相互关系布局如图2所示:①东部涂装A线;②东部涂装B线;③新涂装线;④东部总装A线;⑤东部总装B线;⑥人工拉车上线口;⑦空撬返回路线。

6.建模和仿真运行

建模和仿真运行分简易建模和复杂建模两种,如图3所示。

(1)复杂建模:对初学者来说,比较能够完整反映实际设计布局情况和实际确定参数的全局生产实时运行仿真情况;

(2)简易建模:有经验者可以简化非重要的诸多要素,从而直接解决仿真建模最主要和最想解决问题,进而能够很快地适应设计多变情况,实时调整,给出分析和结果。

7.调试参数

针对结果进行再优化,最后得到符合原设计目的要求的输出,本文主要验证和调整数据:每个工艺段的运行效率、空位率和满位率;存储区的存储量数量实时曲线;调整空撬的数量和存储区的数量,在满足总体JPH条件下,优化每个工段的JPH以及缓冲量、道次,给出准确的各转接点的JPH要求,基本确保整个系统的顺畅运行;充分考虑模拟条件的实验,避免设计考虑不周导致的意外瓶颈现象,造成难以更新修正的错误。

8.提供决策参考

围绕设计依据对照进行实验性的结果数据,综合性总结,给出建设性的判断和建议。图4、图5所示是通过分析后提供的仿真报告。

仿真过程中的难点及应用体会

1.仿真过程中的难点或值得注意问题

(1)车身与载体分离:要确保1∶1的关系,需要建模和严格验证,并可以重复使用;

(2)车身与载体集成:注意属性归属原车身属性,这需要建立模块模型,以便适用于同样的场合;

(3)生产班次的设置难点:需要在工作站设置班次时间列表,根据具体班次生产作休时间段,将较多的生产有效时间段分解;

(4)文件保存:注意实时别名保存,避免仿真时,遇到一些参数设置进入死循环,导致文件崩溃;

(5)路由设置:需要两个Routing Label,以便在空滑撬和白车身进行集成后的路由重新恢复,保证空滑撬其他路由的属性惟一性;

(6)存储区需要链接工作站才能顺利输出;

(7)输送链需要链接工作站才能顺利输出进入工件收集站;

(8)工件发生器链接工作站才能顺利输出进入下功能模块。

2.仿真应用过程的体会

(1)我们对设计方案提前验证的工作的严谨性缺乏重视,往往在设计出方案后,按照经验值基本正确即可,缺乏对设计依据、设计结果进行有理有据的评估。当然目前公司在基础设计方面,一般有较多有经验的工程师,通过大致分析就可以得出基本正确的判断结果,如果还需要繁琐地收集细节数据、建立数学模型,得到的信息一下子还不能直接反映核心问题,工作人员的积极性会打很大的折扣,也导致大家不再进行细致工作。

(2)由于生产计划、生产组织、物流配送和缓冲控制,相互之间产生的问题和代价会进行相互转移和模糊,导致在设计时对各自单个系统的考虑余量相对较大,致使整体系统的代价和浪费也会变大。

(3)分析和设置的参数,涉及各部门对各种生产运作的基础数据的收集和整理分析,细节数据较难获取,获取的信息也不准确。

(4)由于目前工作人员掌握的仿真技能有限,加上通过本次实践,发现软件存在一些天然缺陷,需要大量辅助措施补充以及大量验证,导致很难及时、快速地反映设计结果的影响和后果。加上仿真不具备方案综合素养,较难准确识别仿真过程中参数设置错误问题且仿真结果错误不能及时修正,到后面演变复杂后,反而难以识别和判断问题所在。

(5)不过我们通过仿真发现,只要注意研究和实践应用,完全可以建立一个标准的、通用的生产线模型。毕竟汽车生产线的工艺和生产组织调度已经比较成熟,变动不大,如果能够通过努力,在此模型基础上,围绕将来实际的生产线项目或者新车型通过性运行分析,工作量并不多,可以很快得出实际生产可能遇到的运行风险演示,给评估方案带来直观数据分析,这样评估会相对严谨一些。

跟帖

查看更多跟帖 已显示全部跟帖