采用CAE技术优化翼子板冲压工艺

图1 翼子板三维数学模型

在汽车覆盖件翼子板的冲压工艺设计过程中,通过科学地进行工艺补充造型、光顺的压料面轮廓以及变参数的拉延筋设计,并在UG软件中做出三维工艺数模,采用Dynaform 分析软件进行拉延成形模拟分析,并对分析结果进行解析、优化,最终得到理想的加工模面,减少了模具调试次数,缩短了模具制造周期和降低了模具制造成本,保证了产品质量。

汽车外覆盖件是组成汽车车身的关键零部件,具有材料薄、形状复杂、结构尺寸大以及表面质量要求高等特点,一般要经过多道冲压工序才能完成,这个过程中,覆盖件的成形质量高低在很大程度上取决于拉延工序,因此,合理的冲压工艺设计可以有效避免制件成形过程中的起皱、开裂以及刚性不足等问题的出现。

冲压工艺设计一般包括冲压方向的确定、工艺补充设计、压料面以及拉延筋设计,合理的组合好这三部分,不仅可以保证成形时凸模顺利进入凹模,且开始时与毛坯接触面积达到最大,周边阻力分布均匀,而且可以保证压料面浅而平缓、拉延筋深浅不一,各段圆角大小不等,利于后序修边、冲孔等工序内容,达到较高的材料利用率。

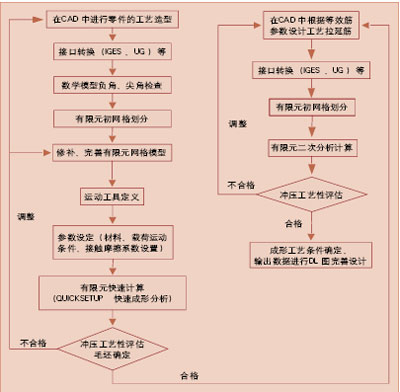

图2 CAE分析流程图

近年来,CAE技术逐步被各大汽车模具企业广泛用于产品成形性模拟分析,冲压工艺成形、翻边以及回弹分析等。由于它采用有限元分析理论,具有强大的前处理功能以及显式/隐式求解器,因此分析结果具有很高的准确度,可以优化冲压工艺设计,提前预测产品和工艺造型缺陷,并进行改善,减少模具实际调试次数,进而达到缩短模具制造周期、降低生产调试成本,提高企业生产效能的目的。本文利用Dynaform分析软件,以我公司某项目中的翼子板产品成形分析为案例,介绍CAE技术在汽车覆盖件冲压成形中的应用情况。

图3 工艺数模

产品结构特点

翼子板是汽车外覆盖件中的典型件,形状复杂、轮廓尺寸及拉延深度较大,外观质量要求较高,不能出现棱线滚动、冲击痕、压伤、擦伤、回弹以及凹痕等任何有可能破坏表面质量的缺陷。另外,由于翼子板属于空心结构的悬挂薄壁零部件,在拉延成形时,必须要求成形足够充分才能保证制件最终刚性,并有效克服修边、翻边、整形等后工序的型面回弹现象,减小车辆高速行驶时产生的噪音、振动,从而提高整个车身的装配质量,因此,其CAE分析的基本流程应根据现在模具开发周期短、质量高、成本低等特点来制定。我们建立的翼子板三维数学模型如图1,CAE分析流程如图2所示。

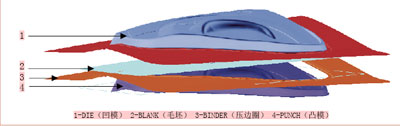

图4 模拟工具图

工具模型定义

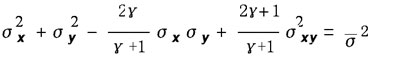

1、材料的屈服准则

CAE模拟分析在实际过程中常用到的材料屈服准则有Hill正交各向异性屈服模型、Von Mises各向同性屈服模型以及Barlat多晶材料屈服模型,在板材冲压成形模拟技术中一般采用第一种。在平面应力状态下,Hill屈服准则可以表示为:

式中, σ是沿轧制方向的等效应力,x、y表示板材沿轧制方向的横向和纵向,γ表示各向异性平均值。

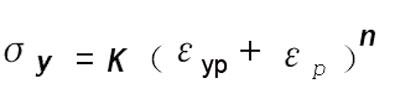

2、应力、应变关系

屈服应力是塑性应变的函数,应力应变之间关系的数学表达式为:

式中,σy是沿屈服应力,εyp 是屈服时的弹性应变,εp表示等效塑性应变,K是强化系数,n是硬化指数。

3、材料参数

翼子板零件材料采用B180H1,具体材料属性参数如表1所示。

表1 B180H1材料属性参数

4、工具模型建立

(1)三维数模设计

在UG软件中,我们首先根据已有的冲压工艺经验,对产品的成形工艺性进行研究,包括产品本身成形特点、工序划分、缺陷控制等,并进行工艺补充设计。为使后序网格划分均匀,减少或避免坏网格出现,数模(图3)一般要求光顺、圆角过渡平缓、不存在尖角和锐边等现象。

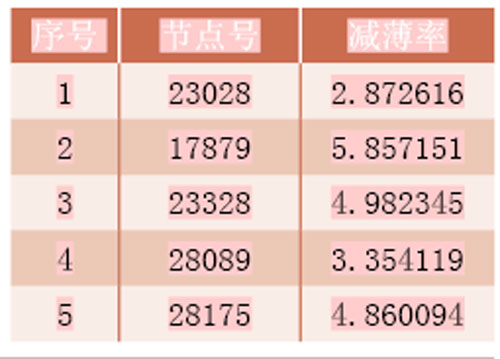

表2 制件减薄率

(2)参数设定

将UG软件中已做好的三维工艺数模直接按UG或IGES格式导入Dynaform软件中,采用快速设置进行网格自适应划分,分别自动生成Upper Tool(上模)、BINDER(压边圈)、BLANK(毛坯)网格工具、PUNCH(凸模),之后定义材料,根据工具自定位结果检查行程是否合适,并进行调整。

我们初步的参数设置:单动拉延,凸、凹模间隙取0.88mm,毛坯为梯形,尺寸为1340mm×715mm×1100mm×0.8mm,压边力取900kN,运动速度为2000mm/s,行程为120mm,摩擦系数取0.125。为了便于参数调整,提高分析效率,节约模拟分析的时间,我们的分析步骤按照规范先采用等效筋后采用工艺筋的设置原则。模拟工具如图4所示。

图5 等效筋分析结果

模拟与调整

1、等效筋模拟分析

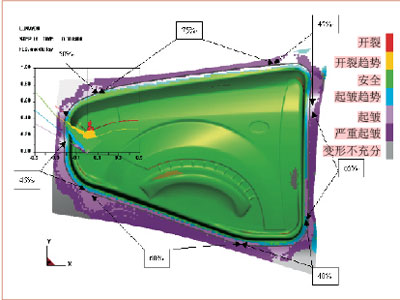

按照上述参数设置提交LS-DYNA进行计算分析,从显示的分析结果(图5)可以看出,毛坯外边界距离等效筋偏大,达到30~40mm,灯口和轮口处工艺补充部位余肉过高,保护了棱线,但导致成形时材料流动困难而开裂,使发动机罩搭界处的拉延冲击痕上移37.9mm,超过了工艺造型安全量36mm,压边力基本合适,根据FLD图,应力应变、减薄率也满足要求(表2)。

2、优化调整

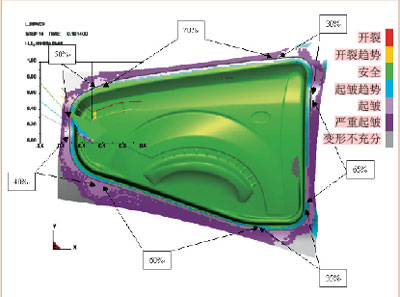

根据这个初步分析结果,我们将毛坯尺寸调整为1330mm×700mm×1090mm×0.8mm,将开裂区域余肉减小3~5mm,等效筋参数设置也相应降低,为了阻止拉延冲击痕上移到产品上,我们将该处压料面又向下降低5mm,其他所有参数保持不变,之后再次进行模拟分析,结果如图6所示。

图6 工艺筋设计及分析结果

3、工艺筋模拟分析

从图6可以看出,调整后成形效果有较大改善,不存在明显开裂现象,冲击痕上移37.47mm,而工艺造型安全量为41mm,冲击痕已经避免,毛坯也基本合适,制件减薄率以及应力应变合格,满足等效筋综合评定标准,因此,可以进行实际工艺筋分析。根据等效筋与实际工艺筋二者之间的换算关系,我们可以直接计算出实际拉延筋的参数,并进行最后的分析,很快便得出了理想的结果。

图7 最终调试结果

调试与验证

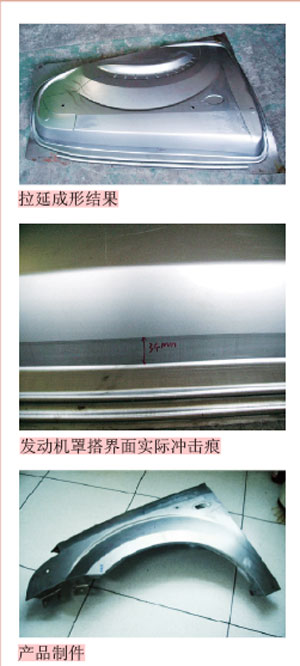

经过几次精确的等效筋到工艺筋的CAE模拟分析及相应调整,从最后的FLD成形极限图上可以看出,材料成形比较充分,处于安全范围之内,减薄率和应力、应变均满足要求。根据外板零件的质量控制措施,这样的过程也同时对棱线滚动、冲击痕等工艺上的常见缺陷进行了预防,提高了最终产品的综合质量,当然,这些已在实际模具调试中得到了充分验证(图7),大大减少了试模次数,节约了人力、材料、设备成本,还为后序模具型面的研发装配提供了基准,确保了我公司首轮试装件的及时供应。

结束语

CAE分析是一个反复模拟逐渐逼近的过程,每一次模拟后的解析和采取的优化措施是CAE技术的核心。每次分析的结果都为我们的工艺设计提供了有力验证,通过对结果的仔细研究、论证,可以逐步改善冲压工艺设计,最终对影响产品质量的各种成形缺陷从工艺上进行客观的预防,节约了调试成本。另外,从我们的实际经验来看,理论分析与实际模具调试之间应尽可能形成闭环结构,注重两者之间的数据收集、对比,用实际结果反过来指导分析参数的设置,可以逐渐形成企业的核心经验数据库,为汽车模具企业的发展奠定坚实的基础。

跟帖

查看更多跟帖 已显示全部跟帖