汽车用阴极电泳涂料的综合评价

图1 车架锐边部位锈蚀

合适的阴极电泳涂料是确保汽车及零部件涂层质量,维持电泳涂装线正常、高效运行的重要因素之一。汽车用阴极电泳涂料的评价要在全面进行试验验证的基础上,综合质量、价格、供货及服务模式、制造及研发能力等多方面进行综合评价。

阴极电泳涂装工艺经过30多年的发展,已经成为最成熟的汽车车身等涂底漆的先进技术之一,大量流水生产的汽车车身几乎100%都采用阴极电泳涂装工艺。与此同时,为适应防腐、环保、节能和客户的多样化性能要求,阴极电泳涂料的开发也取得了快速发展,有的涂料公司目前已经开发出所谓第七代、第八代阴极电泳涂料。总体来看,阴极电泳涂料的主要技术发展趋势是:较低的溶剂含量;较低烘烤固化温度;不含铅等重金属;较低的漆膜密度和加热减量;高泳透力性能;耐候性、平滑性及锐边涂覆性优良等。

基于阴极电泳涂装工艺的先进性、系统性和复杂性,汽车及零部件企业在新电泳涂装线投产或涂装材料更新换代时,对阴极电泳涂料的选型工作十分重视。选择一个质量优良、价格合理、服务到位和诚信合作的阴极电泳涂料品种(厂家),是确保汽车及零部件涂层质量,维持电泳涂装线正常、高效运行的重要因素之一。

本文围绕如何客观、公正地对阴极电泳涂料开展综合评价,分别就质量、价格、供货及服务模式、制造及研发能力等方面进行探讨。

质量

阴极电泳涂料的质量是进行评价的基础,只有质量达到用户要求,客户才会考虑购买。单纯从电泳涂层的底漆防腐性能来评价,现在绝大部分阴极电泳涂料都能满足800h,甚至1000h以上的耐盐雾性能。阴极电泳涂料的质量除了涂层质量以外,还包括原漆状态与参数、工作液状态与参数、电泳施工性能和工作液敞口搅拌稳定性等方面。所以,在进行阴极电泳涂料质量评价时,要综合比较各个方面的性能特点。同时,还须结合被涂物的产品使用特点与涂装具体要求等重点进行分析、判断。

1.载货车车架和底盘零件

由于整车(底盘)装配后露天存放,为防止漆膜出现粉化、变色等弊病,车架和部分底盘零件用阴极电泳涂料有一定的耐候性要求。同时,为了改善车架锐边部位早期锈蚀问题,涂料的锐边涂覆性能也应考察。

2.铸件和抛丸零件

铸件和抛丸零件的表面粗糙度一般比较大,常规的阴极电泳漆漆膜厚度在20~28mm范围,涂膜很难达到有效覆盖,造成短时间内零件表面就出现点状锈蚀(见图1、图2)。因此,铸件和抛丸零件应在严格控制表面粗糙度的基础上选用中厚膜阴极电泳涂料,电泳漆膜的厚度一般应达到零件表面粗糙度(Ra值)的3~4倍。

图2 铸件电泳涂层24h盐雾锈蚀

3.载货车车身

一般载货车车身涂装仍多采用底面两涂层体系,由于没有中间涂层的过渡,为了保证车身面漆具有良好的外观装饰性,尤其是面漆鲜映性和桔皮(短波),要求电泳涂层具有良好的平滑性。此外,还须考察底漆与面漆的层间(划格)附着力,选取配套的各类型面漆与电泳漆膜进行试验。

4.生产量较低的涂装线

在一些生产量比较低的汽车或零部件厂家,如客车生产厂,应选用具有长更新周期特点的阴极电泳涂料,重点考察工作液的敞口搅拌稳定性,包括参数的变化以及电泳膜厚的保持性等。

价格

由于涂料配方不同,各体系双组分阴极电泳涂料的色浆、乳液的配制比例、原漆固含指标都存在较大差异。所以,阴极电泳涂料的价格评价不能简单比较材料单价。

首先,应将价格按照合适的色浆、乳液的配比,换算成“同固含价格”。其次,通过实测得到各类阴极电泳涂料的干膜密度和加热减量数据,这两个数据是计算材料实际使用成本的重要指标。干膜密度的测试可以通过“浮重法”进行,该方法的具体步骤如下:

1.取25mm×35mm大小的带孔马口铁薄板试片,打磨、清洗、烘干并称重(M0,g);

2.取装满洁净纯水的烧杯安在专用支架上,支架置于分析天平托盘上方,将串有轻质发丝的马口铁板全浸没于水中(不能接触烧杯),称出试片的浮重(M1,g);

3.将试片进行电泳、水洗、烘干并进行称重(M2,g);

4.同上“2”所述,称出电泳后试片的浮重(M3 ,g);

5.测试取三块试片平行进行。

计算公式:ρ=[(M2-M0)×1.00g/cm3]/[(M2-M3)-(M0-M1)]

式中,ρ为干膜密度,单位g /cm3,纯水的密度一般取1.00g/cm3。

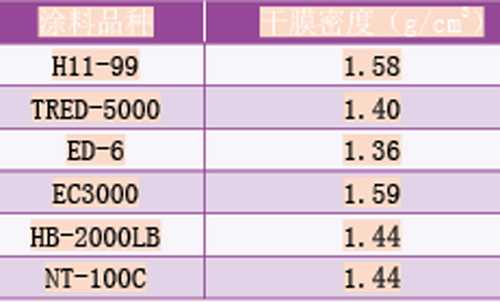

表所示为采用“排水浮重法”测得的几种阴极电泳漆的干膜密度。

加热减量即为烘烤损失,由于其该项目的检测方法、细节不统一,技术指标上也有差异。有的阴极电泳漆品种宣称其加热减量可以达到4%以下,但按照常规方法(120℃×60min→标准烘干条件)测试,其加热减量高达12%以上。多个涂料品种进行比较时,应按照常规方法平行进行测试,所得数据才具有可比性。

几种阴极电泳涂料实测干膜密度结果

最后,根据实测的“同固含价格”、“干膜密度”和“加热减量”等数据,选取适宜的膜厚与涂料利用率等,可以计算出阴极电泳涂料的实际材料价格(成本)。需要说明的是:

高泳透力的电泳涂料较低泳透力的电泳涂料,在保证工件内表面膜厚的情况下,工件外表面膜厚可以减薄3~4μm,所以高泳透力阴极电泳涂料的实际材料成本应会更低些。

供货及服务模式

与传统的“采购的涂料量×单价”供货模式不同,一种新的供货及服务模式——“系统供货模式”正越来越多地在汽车涂装线上应用。所谓“系统供货”,就是化学品材料供应商直接参与涂装生产线的管理,保证涂装后的车身达到规定的质量标准,最终按照“合格车身数量×单车涂装成本”进行结算。实行系统供货的供应商会派驻现场一支管理团队,参加到汽车厂涂装的生产过程。这一模式的优点是:有利于保证产品质量;有助于降低涂装成本,减少人工成本;可实现准时供货等。仅就阴极电泳涂装来看,要结合测算的理论消耗、统计的实际消耗及涂层的质量标准等,确定系统供货的车身涂层验收标准及细则。电泳漆可以单独和前处理实行部分系统供货,也可和PVC、中涂及面漆等一同实行全面系统供货,企业可根据涂装线状况与供应商状况,确定采取适合的系统供货方式。

当前,有的阴极电泳涂料公司为了更好地抢占市场份额,将物流供货业务和技术服务业务分别进行外包,汽车厂家在对这类公司产品进行评价时一定要认真加以分析,须在不影响供货及服务质量的前提下,通过供货及技术服务协议明确加以规范。

生产制造及研发能力

生产制造能力主要考察阴极电泳涂料生产厂家是否具有比较完善的生产管理、质量控制等系统和稳定的作业计划流程,生产制造能力是否能够稳定满足长期的订单需求,对突发情况是否有及时有效的应急预案等。有的阴极电泳涂料厂家自主完成树脂、涂料的合成与加工;有的阴极电泳涂料厂家主体树脂需要外购;有的外资品牌引进母公司的主要原料,在国内进行分散、研磨等后序加工;有的外资品牌从母公司直接进口涂料成品。在进行评价时,要针对不同的生产制造模式,充分比较优势与劣势,现场进行实地考察、调研。

研发能力是阴极电泳涂料厂家整体实力的重要体现,企业研发机构是否健全,研发团队是否具有较强实力,研发装备水平是否先进,研发管理体系是否有效,都是企业研发能力评价的主要内容。具有较强研发能力的阴极电泳涂料供应商能够更好地满足汽车及零部件厂家在产品质量改善、节能环保、涂料降成本及涂装制造技术提升等方面的多种需求,能为用户提供更好的技术服务和产品支持。某些国外涂料公司在中国设立的研发技术部门,只是承担阴极电泳涂料的常规检验和部分工艺性验证工作,涂料配方(更多的是物料代码)、加工工艺等完全依靠国外技术,不能开展配方优化、原材料改代以及产品适应性开发等具有真正意义的研发工作。由于技术人员不掌握核心的制造技术,在解决某些较为复杂的技术问题时远不能满足客户要求。

结语

汽车用阴极电泳涂料的评价要在全面进行试验验证的基础上,综合质量、价格、供货及服务模式、制造及研发能力等多方面进行综合评价。质量方面,在满足产品涂层标准要求的基础上,突出在环保、节能领域,掌握适度的技术领先原则;价格方面,更要综合考虑涂料(色浆、乳液)配比及固体含量,涂层干膜密度和加热减量等技术指标,测算、分析电泳涂料的综合材料价格;供货及服务模式方面,为了保证实物涂层质量、优化涂装管理,可以在条件允许的情况下考虑实行“系统供货”模式;研发能力方面,不能盲目推宠所谓的“世界知名品牌”,要重视评价阴极电泳涂料厂家的技术服务能力、技术导入能力和自主开发能力。

跟帖

查看更多跟帖 已显示全部跟帖