车身涂装工艺的清洁化生产

图1 汽车车身涂装车间的主要涂装线

汽车车身涂装工艺的绿化技术可节约涂装原材料和能源,淘汰有毒原材料,更好地适应环保和降低成本的要求,进一步提高涂装效率,达到实现清洁生产的目的。

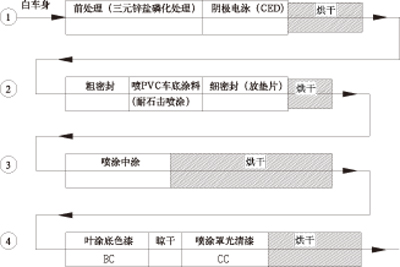

汽车车身的溶剂型三涂层涂装体系(3C3B):漆前磷化处理→阴极电泳底漆→溶剂型中涂→溶剂型面漆(后期为提高涂层的外观装饰性和适应闪光色“金属色、珠光色”面漆的涂装,开发采用了底色漆+罩光清漆的面涂装工艺,3C3B变成了4C3B涂装体系)到目前已有30年的历史。汽车车身涂装车间一般由前处理阴极电泳线、PVC密封车底涂料喷涂线、中涂喷涂线和1~2条面漆喷涂线等主要涂装线组成。

如图1所示,典型车身涂装工艺随优质合成树脂(丙烯酸、聚氨酯、聚酯等)和颜料的技术进步,涂料配方的优化改进,汽车涂层的装饰性和功能性(如抗划伤性、耐酸雨性等)在这30年中都有很大改进,适应了时代发展的要求。但从清洁生产的角度考虑,涂装在汽车制造工艺中是耗能大户和污染大户,资源利用率低,涂装过程中产生污染物(VOC、CO2、污水等)对人类健康和环境的危害较大,为适应保护地球环境、节能减排、建设资源节约型和环境友好型社会等时代要求,汽车涂装又一次进入了更新换代和革命性的大变革时期。

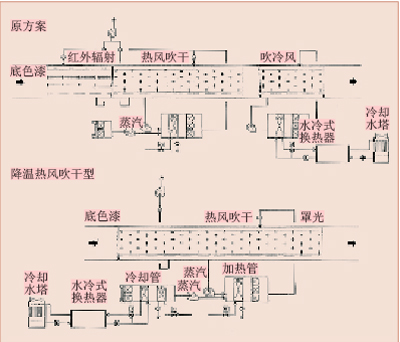

图2 水性底色漆施工工艺窗的变化

早在20年前,为保护地球环境,欧美等国家就颁布了大气净化法,限制VOC(挥发性有机化合物)排出量;从20世纪90年代起欧美汽车涂装进入了采用环保型涂料(水性涂料,高固体份涂料和粉末涂料等)替代溶剂型汽车涂料的时代,加速老涂装线的改造,新建涂装线的VOC排放必须达标(≤35g/m2),经过10多年的努力,欧美汽车涂装在减少VOC排放量方面已全面达标(25~35g/m2),可是在削减CO2排放量和经济性方面尚存在较多的问题。进入21世纪以来,日本汽车工业也加快了车身涂装工艺绿化的步伐,加速汽车涂装材料环保化更新换代,不仅VOC排出量很快达标,而且在限制CO2排放量和经济性方面都有了重大突破。

我国也开始重视环境保护,2002年6月29日全国人大常委委员会通过了《中华人民共和国清洁生产保进法》,2006年8月15日发行了中华人民共和国环境保护行业标准,HJ/T293-2006《清洁生产标准汽车制造业(涂装)》(自2006年12年1日起实施)。我国汽车车身的涂装工艺目前虽然还是以阴极电泳底漆与溶剂型中涂和面漆配套为主的三涂层涂装工艺,但在近3年中已有9条新建的轿车车身涂装线投产采用了水性底色漆和水性中涂+水性底色漆+溶剂型罩光清漆的涂装工艺,VOC排放值已达标(如广州本田涂装新线采用水性中涂和水性底色漆后,VOC排放量已达21g/m2)。

图3 下一代漆前表面处理工艺流程简图

车身涂装绿化技术的发展趋势

涂装是汽车生产过程之一,要求实现清洁生产,节约原材料和能源,淘汰有毒原材料,削减所有废物的数量及毒性,使涂装过程中产生的废气(VOC、CO2等)的排放量达到法规要求的指标值(或国际先进水平值)。耗能和耗新鲜水及产业废弃物的产生量应达到国际先进指标,实现节能减排,再生循环综合利用。为此,汽车企业必须组织(或委托)涂装材料制造厂商、涂装设备设计制造公司、涂装机器具公司等相关行业联合攻关,目前主攻清洁生产(俗称“绿化”),其技术趋势有以下几方面:

1、研究、开发环保型、节能省资源型涂装材料替代VOC含量高的、含有害物质的、能耗大的汽车车身用涂装材料,各汽车公司按自己的实际条件选用(优化组合)。例如:

□ 开发、采用新一代无磷酸盐的漆前表面处理药剂,替代普遍采用的环保性较差的三阳离子型锌盐磷化处理工艺。

图4 三种底色漆在不同区域的溶剂蒸发比例

□ 开发、选用优质超高泳透力的、无铅无锡、低VOC含量的阴极电泳(CED)涂料、耐候性(耐UV)的CED涂料。

□ 研究、开发自干型的车底涂料、密封胶,替代现用的PVC涂料,为取消涂装车间的PVC涂装线创造条件。

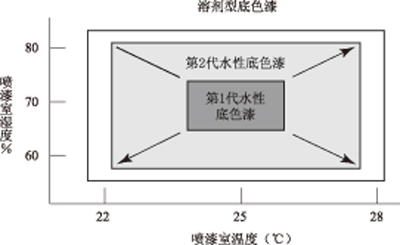

□ 进一步改进水性中涂和水性底色漆的喷涂施工性能,扩大喷漆室的温、湿度窗口。如日本的第一代水性底色漆采用无机粘性控制剂,其施工工艺窗很窄小,第二代水性底色漆采用了有机粘性控制剂,其施工工艺窗口扩大了许多,如图2所示。汽车厂商希望喷用水性涂料的施工性能达到与有机溶剂型涂料相仿的程度。

□ 研究、开发外观装饰性和功能性更优的环保友好罩光清漆,如2K聚氨酯清漆、超高固体份清漆、水性漆清漆、粉末清漆(干粉状或水浆状)、UV热双固化清漆、替代有机溶剂型丙烯酸树脂清漆。

2、在确保涂层质量的基础上优化、简化汽车车身的涂装工艺,减少工艺步骤,烘干次数和涂层数,达到消减VOC和CO2排放量,提高生产效率,节能、降成本的目的。如巴斯夫的组合工艺Ⅱ(Integrated ProcessⅡ)和杜邦公司的Ecoconcept工艺可免中涂;又如日本马自达汽车公司开发的有机溶剂型中涂、底色漆、罩光清漆3C1B的“湿碰湿”中涂、面漆涂装工艺等。

图5 水性底色漆晾干室的改进方案

3、开发创新、高效、节能、省资源的涂装设备,如输送设备、涂装机具、相关的涂装技术等,以提高涂装效率,资源能源的利用率和废弃物再生循环利用的技术水平,如机器人自动静电杯式喷涂机替代往复式的自动静电杯式喷涂机以提高涂装效率;采用先进的车身输送机提高输送设备的有效利用率和厂房空间利用率;采用膜过滤技术进行脱脂液的油水分离和清洗水再生循环利用,实现闭合清洗,“零”排放;开发UV热双固化法及固化设备等。

4、学习先进的管理经验,应在加强涂装车间的科学管理上下功夫,向管理要效益,环保、产量,安全清洁生产。在设计建造涂装车间时就应落实清洁生产的各项指标,经济规模和涂装设备的有效利用率问题,不达标不批建。通过管理和精益化生产方式保证涂装车间的环境和设备的洁净,不断提高产品的“一次合格率”;通过管理,实现涂料、涂装一体化,减少换色频率和换色的涂料损失及清洗溶剂的耗量,提高涂装设备及能源的有效利用率等。

车身涂装线的绿化技术

处在涂装材料更新换代,车身涂装工艺大变革时期的国内外汽车工业已成熟采用和正在开发的车身涂装各线的绿化技术简介如下:

1、漆前处理、阴极电泳涂装线

现有的漆前处理工艺选用无磷无氮生物分解型脱脂剂、长效液态表调剂、低温和低渣磷化处理剂、有机促进剂、无铭钝化剂等可适度改善前处理工艺的环保性。

采用陶瓷UF(超滤)装置进行脱脂液的油水分离,再生脱脂液技术;采用纳米过滤和RO(反渗透)装置实现清洗水再生循环利用,封闭清洗“零”排放。

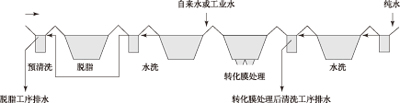

为根治锌盐磷化处理的本质缺陷(排放含Ni、Mn、P等有害物质的废水、磷化沉渣和表调、钝化工序),与阴极电泳配套的新一代无磷化盐前处理技术(氧化锆转化膜处理技术或硅烷技术)将在近1~2年中在车身涂装线上投产应用,它们的工艺流程如图3所示。

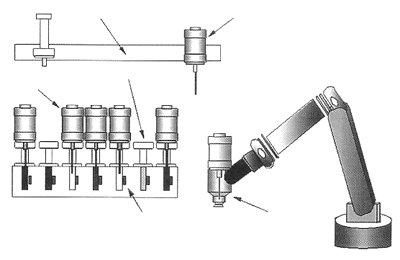

图6 弹匣杯式静电喷涂系统

上述两种下一代新型漆前表面处理工艺具有环保、节能、操作简便、几乎无沉渣、成本低等特点,取消了表调和钝化工序,现有前处理设备无需改造,仅需更换槽液即可。

按涂层配套需要,可选用耐候性、表面平滑性优良的CED涂料,为闪光色面漆2C2B涂装工艺创造条件。

选用UF+RO法或RO装置再生电泳后清洗的循环纯水清洗工序的清洗水,可大幅度减少纯水用量和电泳污水排放量。

2、PVC涂装线

国内已有多条轿车车身涂装线取消PVC线的预烘干工序,PVC密封胶和车底涂料的固化与随后中涂或面漆一起烘干固化。

在开发采用新型的密封胶和车底涂料的基础上淘汰车身涂装车间中的PVC涂装线,因而能大幅度地缩短车身涂装线的长度。如开发选用无PVC无重金属的室温固化的丙烯酸树脂溶胶作为外用密封胶,转移到焊装车间涂布,开发选用无PVC、无重金属和无溶剂的自干型(湿气固化型)聚氨酯橡胶型车身底涂料并转移到车身涂装后内饰前涂布。

3、中涂线

中、低档轿车车身和商用车车身的涂装取消中涂的趋向,将中涂层的功能由CED电泳作层和底色漆层来分担或将中涂喷涂工序拼入面漆线,如巴斯夫的组合工艺是一种新型的、高效率的涂装技术,其将中涂的所有功能(有效地抗石击性和耐UV性等)组合到特殊的底色漆中,减少了中涂。又如日本马自达在改进有机溶剂型中涂的基础上采用中涂、底色漆、罩光水表漆三涂层“湿碰湿”工艺(3C1B);日本大发采用水性中涂、水性底色漆、高固份溶剂型清漆的3C1B工艺和德国巴斯夫、奔驰、杜尔合作开发的水性中涂、水性底色漆、粉末水浆清漆的“湿碰湿”(3C1B)中涂、面漆涂装工艺都投产应用多年。

上述简化工艺的效果,取消了中涂烘干室、中涂打磨工序和涂面漆前的表面准备工序,提高了生产效率,达到了节能减排、降低涂装成本的目的。这已成为当前最重要的优化工艺,是改革技术发展的方法之一。

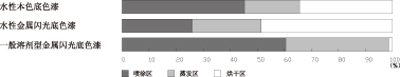

4、面漆(底色漆+罩光)喷涂线

面漆涂装工艺有单一涂层、双涂层、三涂层等3种工艺方法。轿车车身的面漆涂装工艺,无论是本色还是金属闪光色,溶剂型底色漆还是水性色漆都采用双涂层工艺方法(即底色漆层,加罩光清漆层)。基于底色漆的施工固体份低(一般为15~20%),再加上换色清洗用溶剂,喷涂底色漆工序的VOC发生量占到车身涂装VOC发生总量的50%以上,采用水性底色漆替代有机溶剂型底色漆基本解决了车身涂装工艺的VOC最大产生源问题。底色漆水性化已成为底色漆工序实现清洁生产的主流,德国在2006年底色漆已实现100%水性化。

随着涂料的水性化,消减VOC排出量的效果非常明显,可是与溶剂型涂料相比较,能源消耗和CO2排出量增大,特别是空调能耗增加显著,上升约1.6倍,CO2排出量总体约增加1.5倍。开发选用喷涂施工窗口大的水性涂料,由全年恒温恒湿工艺,变成随季节分别设定施工温湿度范围(与溶剂型涂料的施工窗口相仿),可消除水性化带来的耗能、CO2排量增大的弊病。

水性底色漆在喷涂后,罩光前必须充分晾干(湿漆膜的水分蒸发达90%以上),水的沸点虽低,但其蒸发潜热很高,蒸发难,就是在较理想的条件下(室温23℃,RH60%,风速0.4m/s,晾干时间10min),水性涂料在喷涂作业区的挥发率比溶剂型涂料低很多(如图4所示)。

为加速水性底色漆湿涂膜中的水分挥发,晾干设备需改造,增加红外、热风加热和冷却等动能消耗。新的改进措施是充分利用水份干燥的四要素:湿度、温度、风速、时间,采用冷却降湿法,降低晾干室的循环空气中的湿度,来加速水分的挥发速度,取消底色漆和罩光之间的红外加热和冷却工序,改进方案如图5所示。

采用机器人自动静电喷涂机替代往复式自动静电喷涂机可大幅度提高喷杯的有效利用率,涂装效率和底色漆、清漆的利用率。机器人弹匣杯式静电涂装法的构成如图6所示。其优点是同时适用于溶剂型涂料和水性涂料的静电喷涂,且涂装效率高,换色时只需更换弹匣,仅清洗喷杯,弹匣不需清洗,因此换色时的涂料和溶剂损失小,清洗溶剂消耗可减少93%以上。

跟帖

查看更多跟帖 已显示全部跟帖