单面电阻点焊的流光异彩

与传统的点焊工艺相比,单面电阻点焊工艺的投入较低,同时实用性较强,既不需设计新的技术,也无需新的工厂维护技能。

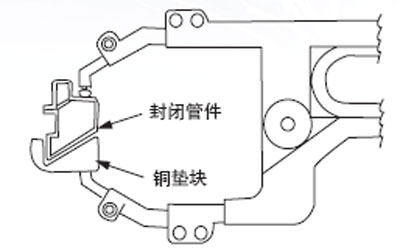

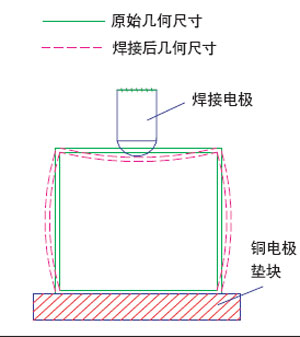

在车身工艺中,封闭截面形式结构零件的使用催生了单面结构接合工艺,这意味着传统的点焊已无法使用,因为它需要双面通道,而适用的主要有三种工艺——单面点焊(SSSW)、气体保护弧焊(MIG)和激光焊接。其中,弧焊和激光焊都符合单面接合的工艺,但是弧焊会产生较大的尺寸变形,激光焊接需要相对较高的初始投资,因此,发展单面点焊来焊接非镀层钢板和封闭截面零件(见图1)是一种实用可行的方法。

图1 单面点焊

单面点焊有三方面的优势:工艺实施需要的投入较低;与传统点焊的焊点具有相同的强度特性,无需设计新的技术;无需新的工厂维护技能。

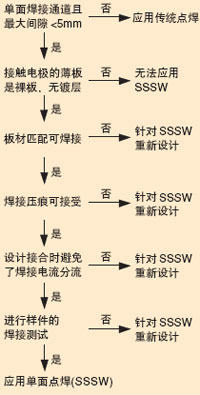

单面点焊采用传统点焊的设备,有时为了焊接薄板和封闭截面管件需要修改电极、焊枪电极臂和变压器的尺寸规格等。工艺证明单面点焊是牢固的,可以通过标准的破坏性凿检来检验其焊点质量。单面点焊工艺已经在试片和零件上测试过,所有的结果都表明单面点焊的焊点质量不亚于传统点焊,甚至比传统点焊更好。图2归纳了应用单面点焊的主要选择规范。

图2单面点焊应用的主要选择规范

焊接强度

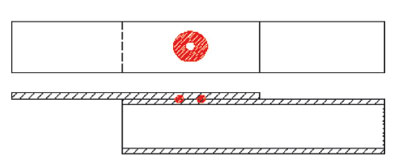

单面点焊会生成实心和环形两种焊核(见图3)。由于环形焊核与传统焊核的形状不同,因此需要对单面点焊的焊核进行强度测试。

图3 单面点焊的环形焊核

选用不同板材匹配进行单面点焊,然后对焊核进行拉伸强度和疲劳强度的测试,结果显示:单面点焊焊核(环形焊核)具有与传统点焊焊核(实心焊核)相同的疲劳强度,原因是对于类似的板材组合,单面点焊产生的焊核比传统点焊更大。

接合方式的设计

设计单面点焊的结合方式时必须要考虑到以下几点:金属板材厚度及镀层接合的可焊性;支撑电极的设计(影响到所需焊枪的数量和电极的通过空间);焊接电流路径和焊接次序的要求;单面点焊引起的零件局部压痕;压痕引起的管件尺寸参考面膨胀;较低的焊接压力。

1.接合方式的推荐设计

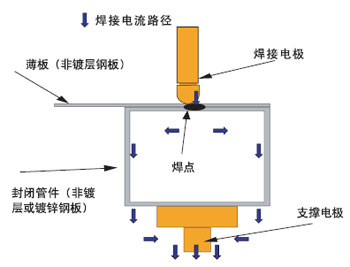

设计单面点焊时,主要考虑避免焊接电流分流。单面点焊的目的是让焊接电流通过上部的薄板,直接流向封闭管件的管壁,同时还需要确定焊接次序来消除电流的分流(见图4)。

图4 单面点焊电流流向

2.金属板材允许的厚度匹配

只要支持足够的焊接压力并拥有充分的工艺空间,单面点焊就可广泛应用于不同的厚度匹配。一般来说,封闭管件的壁厚应大于1.5mm,或是由高强度材料构成,相对应的薄板件厚度应小于管件的壁厚。厚度匹配的原则是不产生焊接毛刺,这样可以避免多余的表面调整。

3.控制单面点焊引起的压痕

单面点焊在所焊部位引起的局部压痕取决于金属材料的拉伸强度、封闭管件的壁厚以及工厂的工艺条件。

为了减少压痕,设计接合方式时要遵循以下原则:通常情况下,管件壁厚要大于1.5mm;设计容易达到良好匹配的接合,以便可以应用较低的焊接压力;封闭管件使用高强度钢材;在几何刚性较好的位置焊接;布置焊点时要离开功能性表面。

4.控制单面点焊引起的管件膨胀

图5表示了封闭管件焊接后的膨胀,那些影响压痕的因素同样影响着管件的膨胀。为了减少膨胀,设计接合方式时应遵循以下原则:通常情况下,管件壁厚要大于1.5mm;设计容易达到良好匹配的接合,以便可以应用较低的焊接压力;封闭管件使用高强度钢材;在刚性较强的转角处焊接;尽可能少弯折(如短、厚的截面)。

图5单面点焊引起的变形

钢材的拉伸强度较低,容易发生管件膨胀,如果产生膨胀,设计时应避免在单面点焊区域附近设立尺寸参考面。

5.焊点的间距要求

单面点焊的焊接间距需要考虑两个因素:第一,使电流分流最小化,避免焊接质量不稳定;第二,相邻焊点要保持足够的间距,避免对管件造成附加的压痕和膨胀。实际的间距取决于局部的零件几何尺寸、焊接位置以及板材厚度。如果零件厚度增加,则允许的焊接最小间距也将增加。

6.支撑电极设计

在设计单面点焊的连接时,一个重要的目的就是在满足各种焊接需求的同时尽量减少不同的支撑电极数目。采用对称设计的连接方式可以使支撑电极的数目最小化。使支撑电极数目最小化的连接设计同时也会使焊接工位及机器人的数目最小化。

设计单面点焊时还必须考虑支撑电极的通过路径,同时,另一个要考虑到的因素是支撑电极在焊接过程中绝对不能移动。最简单的解决方法就是使焊接面与支撑电极面相互平行。如果所设计的支撑电极能固定零件并防止焊枪的滑动,那么即使这两个面不平行,依然能够焊接。

7.零件匹配设计

单面点焊工艺使用的焊接压力(1800 N)小于常规的焊接压力(2700 N),这就表明所设计的零件连接翻边比较容易被压合消除间隙。

对于焊接检验设计来说,焊点必须可以通过凿检进行焊接质量检查,而对表面要求较高的面则不能进行单面点焊。此外,在选择材料时还必须考虑到镀锌表面不能与焊接电极相接触,如果两者接触,焊接就会产生较大裂纹,结果将导致焊点的疲劳强度降低。另外,高强度材料管件可以减少引起镀锌焊接裂纹的压痕。

结语

语由于单面点焊可以生成较大直径的焊核,因此单面点焊的疲劳强度及静态强度都较高于传统点焊。在单面点焊中,与焊接电极接触的不能是镀锌钢板,否则在焊接区域会引起裂纹,但是,在焊核形成的界面可以是镀锌钢板。同时,封闭管件的壁厚应该大于1.5mm,而且薄板的厚度必须小于管件的壁厚。为避免压痕过深,可以采用以下措施:

1.设计时考虑板材匹配的容易性,这样可以使用较低的焊接压力;

2.焊接位置应接近零件的刚性部位;

3.使用顶部较大半径的电极;

4.封闭管件应用高强度钢。

设计单面点焊时,为避免电流的分流,应用短边且壁厚的管件来减少零件的弯曲,要确定适当的焊接间距,尽可能减少焊接电流分流和焊接压痕。通过设计中间过渡的铜垫块,减少不同支撑电极的形状数目。

跟帖

查看更多跟帖 已显示全部跟帖