高效柔性的差速器壳体加工

图1 MA和BE差速器壳体的外形差异

神龙汽车有限公司的差速器壳体生产线用高速、高精度且高柔性的设备简化了工艺流程,采用数控立式车床和车削中心等4台设备组成的简单生产线即实现了半轴孔、行星轴孔、球面和轴承颈等关键部位的加工,为差速器壳体的高效柔性加工开拓了新的方向。

面对市场需求,汽车企业的产品换型越来越快,原来单一工件的大批量生产变成了多种工件各自较小的批量迭加的大批量生产,因此,以往在汽车制造业占统治地位的组合机床(专机)生产线已无法满足需要。对于一直采用传统组合机床加工差速器壳体的工艺,必然要被柔性化的新工艺所替代。

我公司目前有MA和BE两种外形差异较大、球径相差7mm且技术要求差异较大的差速器壳体产品(见图1和表),尤其BE差速器壳体半轴孔和轴承颈的粗糙度比MA的要求更严格。在满足生产纲领的前提下,从投资成本和产品规划综合分析,柔性生产线更能满足要求。我公司在2007年与德国Hessapp公司联合设计,采用1台立式双轴数控车床、2台不同类型的车削中心和1台数控立式车床完成两个品种差速器壳体的十字孔、内球面、两轴承颈和四个端面的粗精加工,该工艺方案简单可靠,在国内为首创,是数控车床和车削中心联合应用到差速器壳体高效柔性加工的典范。

MA和BE差速器壳体主要技术要求的差异

简单而合理的机加工艺

我公司的差速器壳体材质为球墨铸铁,内球面是整球面,半轴孔的尺寸公差为0.03mm,行星轴孔的尺寸公差为0.03mm,行星轴孔相对于半轴孔的垂直度为0.03,轴承颈的直径公差只有0.025mm, 表面粗糙度为Ra1.6mm。根据差速器使用性能要求,必须保证差速器壳体球心的位置度、行星轴孔、半轴孔和轴承颈的加工精度。我们根据产品特点对工艺方案进行了反复研究,最终采用5道工序,利用2台数控车床和2台车削中心完成差速器壳体的关键部位——内球面、半轴孔、行星轴孔和轴承颈的加工。工艺流程如图2所示。

图2 差速器壳体加工的工艺流程

1. 工序10和20的高效加工

工序10和20采用简单的复合刀具,通过双主轴倒立数控车床实现差速器壳体两端的加工。

2. 关键工序30——半轴孔的精加工和行星轴孔的粗精加工

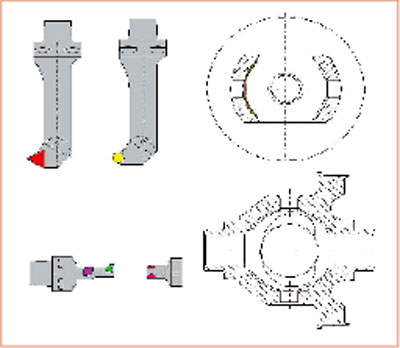

为了保证半轴孔的同轴度、圆柱度和粗糙度,我们使用了MAPAL的半精镗刀具和精铰刀具(见图3)完成长度为153mm 的半轴孔的加工。为了在车削中心采用动力刀头,我们装上U钻,通过主轴的C轴功能就可以完成左右两边行星孔的加工。

图3 工序30所用的刀具

3.关键工序40——内球面和行星轴孔的加工

(1) 零件的夹紧定位

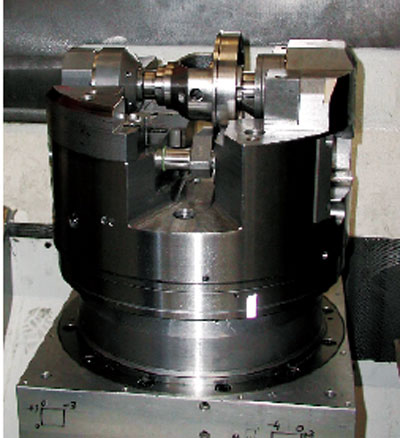

为了保证球心相对半轴孔和行星轴孔的位置度和对称度,在内球面和行星轴孔的加工工序中,我们采用半轴孔定位,为了克服切削力,用差速器壳体的大外圆的端面夹紧(见图4)。

图4 BE差速器壳体定位夹紧

(2)内球面的加工

我们采用两把不同的镗刀实现球面的粗精加工(见图5)。精加工采用普通镗刀进行数控插补车削的方式替代专用复杂刀具的加工,消除了楔块结构磨损后带来的间隙,从而更好地保证了球面的直径和球度。

图5 工序40的刀具

(3)行星轴孔的加工

为了实现生产的高效,我们在机床上配置了用于加工行星轴孔的镗/铣主轴驱动单元,它由十字滑台和另一数字伺服电机及滚珠丝杠组成,MAPAL镗刀通过HSK接口直接连在主轴上,镗铣驱动单元通过X轴直线电机驱动刀具径向移动,Z轴通过伺服电机和滚珠丝杠带动刀具上下移动,电主轴带的C轴的重复定位精度为20", 通过电主轴上配备的特殊强力卡盘自动夹紧后,先旋转到程序设定的角度加工一个行星轴孔再旋转180°加工另个行星轴孔。为了防止加工行星轴孔卡盘角向发生移动,在电主轴下方还配备了制动装置,以保证行星轴孔对半轴孔的垂直度要求。为了保证行星轴孔直径0.03mm的公差,我们采用了MAPAL 双刃镗刀。

(4)行星轴孔与内球面的倒角

为了除去行星轴孔与内球面的毛刺,产品设计规定了MAXI 1.5×45°的内倒角,在工艺上既要加工内倒角又要提高车削中心的效率,于是我们采用了Sandvik的镗刀,动力刀座与刀塔连接在一起,通过NC控制动力镗刀偏心进入、中心加工的方式实现内孔的倒角。该倒角刀位于机床的通道1,而加工行星轴孔的镗刀位于通道2,位于不同通道的两把刀具实现了同时加工,缩短了节拍,提高了效率。

4. 轴承颈的加工

轴承颈的加工采用一台立式数控车床,型号为VDR250。主轴采用电主轴,该设备有一个十字滑台,X轴和Z轴,其中X/Z轴采用伺服电机和滚珠丝杆驱动,X/Z轴均带线性测量反馈系统。其中X轴的快速移动速度可达到60 000mm/min,加速度为6m/s2,换刀时间为1.5s。为了保证轴承颈两端的同轴度和轴承颈对半轴孔的跳动,我们采用一根定位芯轴,通过上下两个斜契机构实现五点定心。为了保证差速器壳体轴承颈0.025mm的公差,我们还配备了线外MARPOSS测量中心,对加工零件的轴颈和轴承安装面的距离进行100%检查,经操作工确认后对超出监控区的下一个零件进行补偿,保证了零件的质量,减少了人工调整,零件的直径尺寸精度由设备自动保证。

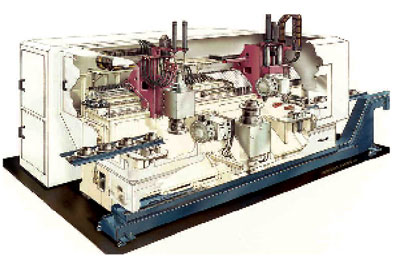

图6 工序10/20的德国Hessapp公司双主轴立式车床结构

机床的选型及应用

1.机床的选型

在工序10和20,我们采用的是德国Hessapp公司的DVT320双主轴立式车床(见图6)。工序10是倒立主轴,工序20是正立主轴。工序10中电机主轴和滑台形成一个移动单元,刀架固定在床身上。工序20中滑台与刀架构成移动单元,电机主轴固定在床身上。两个十字单元的X轴均为直线电机,其快移速度达到了75 000 mm/min,加速度为6m/s2,换刀时间为1.5s。

图7 工序40的德国Hessapp公司车削中心的结构

工序40采用了1台车削中心VDM350-12(见图7),固定的正立主轴、2个十字滑台、1个可移动刀塔和1个用于加工十字孔的镗铣主轴驱动单元。X轴采用直线电机驱动,Z轴采用西门子伺服电机和滚珠丝杠驱动,刀架固定在床身上。普通镗刀固定在刀塔上,X轴和Z轴分别驱动刀塔径向和轴向移动。

2.上下料

该线所有机床的上下料均为半自动方式,由操作工将零件放在托盘上,按双手按钮,直到零件自动到达预定位置。工序10/30是主轴抓起零件后,托盘自动退出到上料位置,工序40是安装刀塔上的机械手抓起零件后,托盘自动退出到上料位置。工序10加工后,由倒立主轴直接将零件放到工序20的正立主轴上,工序20开始加工,工序20加工完成后,由刀塔上的气动机械手将零件取下放到机床内的下料输送料道上,该料道可以存放10个零件,料满时,机床自动停止加工,这为一人多机提供了条件。工序30是主轴直接把零件放到托盘上,托盘自动回到上料位。工序40是铣镗主轴下方的机械手将零件从夹具上取出放到下料托盘,下料托盘自动回到下料位。工序60上下料由安装在刀塔上的同一机械手来完成。除工序60外,其他工序的上下料方式均不包含在设备的节拍时间内。这种上下料方式不仅方便了操作工的操作,增强了安全可靠性,更为未来的自动连线提供了基础。

3.防错系统

所有工序均有防错装置,通过简单的机械装置和少量的位置传感器就能有效地防止不同类型的零件调错程序,避免打刀和撞机事故发生。所有工序的夹具系统中增加了定位中的到位气检装置,有效地防止了垫屑和零件磕碰引起的零件质量不合格,保证了零件的加工质量。

4.安全设计

我们采用的这4台机床均符合欧洲安全标准,每隔4h有一次安全检查,如果安全方面存在问题,机床会报警,操作工将及时通知维修人员来排除故障。防护门用防弹玻璃制作,并且规定5年必须更换一次,有效地防止了高速旋转的物体从机床中飞出,当设备在自动循环时,防护门是无法打开的。对于所有涉及机床安全的操作,我们均制作了标识牌进行说明。

夹具和刀具的柔性化

1.夹具换型的便捷与高效

所有工序的夹具换型部分,我们都进行了柔性化的设计,统一了两种零件的定位和夹紧部位,实现了模块化。零件尺寸的差异通过设计不同的定位元件来实现,并有统一的定位元件接口,换型时仅更换定位元件即可,每道工序的夹具换型仅需8min,换型后不用调整夹具的精度,也不用更改零件的坐标系,加工的首件产品就能保证零件位置尺寸合格。

对于上下料拖盘和机械手的定位元件,我们在设计时充分考虑到两种零件的兼容性,不用换型,大大缩短了工装的换型时间,使换型更便捷。

2.刀具的柔性与高效

(1)刀具的柔性

该线所有工序在换型时仅需更换3把刀具——工序10的一把内孔粗加工镗刀、工序20的一把内孔粗加镗刀以及工序40的一把行星轴孔的精加工镗刀。对于粗加工刀具,我们采用的刀柄接口是VDI,换型后不用对刀,能保证零件0.10 mm的公差。对于精加工刀具,为了保证零件的位置尺寸和内孔尺寸,我们采用的是HSK50和HSK63的标准刀柄接口,能实现刀具的快换,更换一把刀具只需2min。

(2)刀具的高效

为了实现刀具的高效,精加工半轴孔和行星轴孔的两把MAPAL镗刀采用了刀具预调的方式,一种型号的刀具配备三套用于周转,尽量避免机床停机等待刀具。

由于国产毛坯切削性能较差,我们设计并使用了姊妹刀,利用刀具寿命管理系统进行管理,不同类型的零件在调用对应程序时自动调用对应的刀具寿命管理系统。同一刀号(T)、同一刀塔位置,我们可以对它设定不同的刀补号(D),利用数组变量自动调用姊妹刀,直到剩余数量为5件,机床报警提示换刀,如果剩余数量为零,机床自动停止。

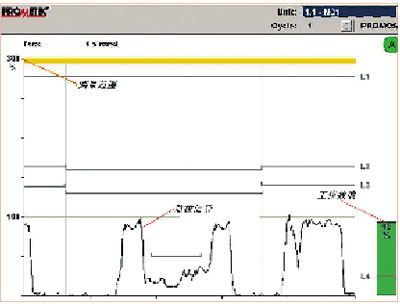

图8 工序40中力的监控

为了减少刀具过渡磨损、蹦刃、与零件发生干涉、机床超载、撞机床等损坏刀夹具甚至机床,我们在车削中心上配备了“防碰撞”功能,对加工过程的力进行实时监控,并有图形显示(见图8),当实际的力大于设定值时,机床会自动报警并停止加工,从而保护设备,减少故障时间,并且为调整机床的加工时间提供重要参考。该功能通过“Modular Process Monitor System PROMOS 2”软件来实现。

生产线的高效与节能

差速器壳体半轴孔的粗精加工中,工序30分别用MAPAL镗刀和铰刀来完成长度为153mm、直径将近30mm的内孔,球面的粗精加工在工序40用2把普通镗刀来完成,以半轴孔定位,克服了零件内孔的变形,利用带齿夹紧块对大外圆夹紧,克服了加工过程中较大的切削力,保证了质量,提高了加工效率。

上下料在机床加工时同时进行,生产节拍缩短为1.25min。传统的做法要达到这一节拍,需要国产数控车床和加工中心累计12台,每班需要6人,而我们目前的加工线仅需2.5人,设备占地面积也可节约100m2。此外,如果按每年生产20万套差速器壳体计算,每年可节约62万度电,大大降低了能源消耗和生产成本。

结语

我们新设计和使用的差速器壳体生产线打破了传统的专机生产模式,采用了数控立式车床和车削中心等4台设备组成的简单生产线,实现了半轴孔、行星轴孔、球面和轴承颈的关键部位的加工,产品质量稳定可靠。通过高速度、高精度且高柔性的设备,简化了工艺流程,减少了操作人员和占地面积,大大降低了电能的消耗,为差速器壳体的高效柔性加工开拓了新的方向。

跟帖

查看更多跟帖 已显示全部跟帖