轿车涂装2C1B工艺的推广与应用

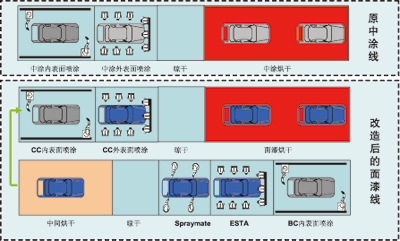

图1 2C1B工艺的改造实例

在轿车涂装中采用2C1B工艺,环保和节能效果明显,该工艺除具有保证面漆漆膜的特性外,还具备完全替代中涂层的各种功能,是实现轿车涂装节能减排采取的重要措施之一,在涂装生产工艺中值得推广。

近年来,节能环保是世界发展的主题,各国的汽车制造企业在此方面都投入大量资金进行研究,不断改善工艺设备,提升工艺水平。这些企业对轿车涂装过程的耗能和污染更加重视,轿车涂装2C1B工艺的推广与应用,是逐渐实现轿车涂装节能减排的重要措施之一。

涂装工序的简化

目前,各大汽车公司组织各方面资源,不断研发,在涂装工艺方面已取得很大的进展。通过优化和简化涂装工艺,达到节能减排和降低运行成本的目的。重要方法有:使用新型节能减排前处理材料并简化前处理工序;优化密封胶涂料并取消胶烘干工序;优化三涂层涂装工艺,中涂和面漆涂装使用3C1B涂装工艺,如:日本马自达3C1B工艺;采用二涂层涂装工艺,如杜邦公司的2010工艺、PPG公司新开发的“B1 : B2”紧凑油漆系统以及巴斯夫公司的双底色工艺等。

2C1B工艺应用与分析

随着节能环保要求越来越高,涂装行业更加重视中涂和面漆涂装工艺的研究。国外某公司涂装规划表明,其轿车车身涂装将达到:成本要比原工艺降低50%,生产线长度缩短47%,VOC排放量削减87%,CO2排出量削减52%,废弃物减少40%。可见优化涂装工艺的节能减排措施将会产生巨大的突破。

图2 湿漆膜在线自动检测装置

在国际上,汽车涂装除了实现水性化和粉末化以外,在工艺上主要的变革与发展有两个方向:一个是取消中涂烘干的3C1B工艺;另一个是取消中涂线的2C1B工艺。前者已在日本马自达公司投产,涂层质量良好;后者已分别在墨西哥某工厂和西班牙某工厂实施。我院曾参与投标的大众公司某工厂也投入使用2C1B工艺,据了解其环保和节能效果比3C1B工艺更好。图1为某工厂2C1B工艺改造实例。

1.2C1B工艺的应用实例

2C1B工艺即为二涂层涂装工艺,通过取消中涂,改善底漆和面漆的机械性能、耐候性能和表面装饰性能,达到三涂层涂装工艺的功能。与三涂层(3C2B)涂装工艺比较,显著降低了设备投资,增强了节能减排,减少了工艺使用面积和生产运行成本。其中:2C是指喷底色漆工序、喷清漆工序,1B是指使底色漆和清漆一同烘干工序。

欧洲某公司将原有水性漆的三涂层工艺涂装线改造为二涂层工艺涂装线,即将阴极电泳、水性中涂、水性BC和双组份高固体份溶剂型清漆,改为阴极电泳、水性BC和双组份高固体份溶剂型清漆。通过改造最终实现该工厂涂装车间每天生产量增加近一倍。VOC排放远低于德国环保法规规定的≤35g/m2的指标。

对原涂装线改造内容为:

(1)根据“二涂层工艺”的需要,采用低温胶涂料和工艺,增加胶烘干工序。

(2)改造原有输调漆系统。

(3)将原中涂烘干室改为新面漆烘干室。

(4)将原有中涂喷漆室改为面漆CC喷漆室,增加底色BC喷漆室和中间闪干室。

2.2C1B工艺诠释

中涂层是一个非常重要的涂层。如果取消中涂层后,紫外线会透过面漆层(底色漆+清漆)照射到电泳底漆层,会使传统电泳漆产生光氧化分解和粉化,造成电泳与面漆的结合力降低,最终导致面漆层龟裂和剥离。新型2C1B工艺采用双组份水性底色漆(EcoConcept)替代中涂,使用的面漆底色漆和传统的底色漆相比有所不同,具有抗紫外光功能,可防止紫外线对电泳产生影响。因此,在保证面漆漆膜的特性外,其具备完全替代中涂层的各种功能。

不同膜厚状态下不同颜色的漆膜性能比较

3.2C1B工艺与传统水性漆工艺漆膜比较

漆膜厚度直接影响干膜的光泽度和附着力以及施工质量。过薄达不到各项工艺指标;过厚浪费材料并产生流挂;厚度不均会影响整个外观效果。2C1B工艺采用不同颜色的漆,经过4 800h短期耐候实验后的统计数据如表所示。

2C1B工艺与传统水性漆工艺各涂层厚度比较:两种工艺的电泳漆膜厚度一致,面漆涂层略有差异,主要在金属底色漆涂层。在ESTA站,传统水性漆工艺膜厚为7mm,2C1B工艺膜厚为15mm;在Pneum.站,传统水性漆工艺膜厚为7mm,2C1B工艺膜厚为6mm。因此,比较金属底色漆总厚度,采用2C1B工艺大于采用传统水性漆工艺约7mm。但由于取消中涂层,2C1B工艺较传统水性漆工艺减少的漆膜总厚度约25~30mm。

由于取消中涂层,涂层膜厚均匀性在构膜过程中尤为重要,因此,在检查段设机器人在线自动检测装置,100%对湿漆膜进行检测。在线自动检测装置见图2。

4.2C1B工艺质量

对于面漆颜色是大家普遍关注的焦点,目前国外某涂料公司已开发出70余种颜色的多功能涂层涂料,已在西班牙某工厂认可应用的有15种,完全满足面漆颜色需求,面漆遮盖力很好。

使用实践证明2C1B工艺漆膜质量满足抗石击、耐紫外光照射、电泳表面填充、增加面漆表面饱和度等功能,其耐候性、装饰性、耐擦伤、耐鸟粪以及机械强度等特性良好。

5.2C1B工艺经济比较

2C1B涂装工艺与3C2B涂装工艺按照涂装每辆轿车比较:材料成本增加约7%;设备成本降低约9%;人工成本降低约5%;能源成本降低约8%;总成本比较约降低15%左右。

因此,2C1B涂装工艺与3C2B涂装工艺从经济上比较具有明显优势。

6.2C1B工艺应用趋势

2C1B工艺是在电泳漆膜上直接喷涂面漆,对底材和电泳漆膜表面质量要求较高。在国内,生产A级轿车企业(除合资企业)冲压件水平相对较低时,利用该技术会对涂层质量有较大影响。但是,随着我国制造技术水平的不断提升和不断完善,2C1B工艺必将成为我国A级轿车涂装的主导工艺之一。一汽集团公司的“一体化涂装工艺研究”课题荣获“2008年中国汽车工业科技进步奖”二等奖,其中的免中涂工艺即为2C1B工艺,课题的试验结果表明很好。

因此,根据国外的实际应用效果和国内涂装工艺发展趋势,结合我国国情建议:在今后的A级轿车涂装线设计中,应逐渐推广使用2C1B工艺。

结语

应用2C1B工艺表明:取消中涂相关的设备,可降低设备投资;减少中涂涂料及辅助材料消耗,可降低材料成本;减少中涂工序人员,可降低人工成本;减少VOC和CO2排放量,可降低能耗,达到节能减排的目的。

结合我国在“十一五”规划纲要中提出的单位GDP能耗5年降低20%,主要污染物排放总量减少10%的约束性指标,我国汽车制造业也将为之努力做出贡献。在我国A级轿车生产中,2C1B工艺的应用价值日渐显露,它必将在我国汽车制造业的涂装生产中得到推广和应用。

跟帖

查看更多跟帖 已显示全部跟帖