涂装同步工程分析

图1 前地板加强筋沥水性设计参考

在新车型数模冻结之前对数模进行涂装工艺性分析和操作性分析,从结构设计方面避免内腔腐蚀,确保了白车身的防腐蚀性能和整车的使用寿命,节省了成本。同步工程这一技术手段现已被越来越多的汽车厂所重视。

随着国内、国际汽车市场竞争的加剧,人们对产品质量的要求越来越高,汽车换代周期越来越短。这就需要各汽车公司更好、更快地进行新产品开发并投放市场,以满足用户不断提高的需求。为实现这一目的,同步工程在产品研发中的深度运用显得尤为重要。同步工程简称“SE(Simultaneous Engineering)”,是对产品开发及其相关(制造和支持等)过程进行集成、并行的系统化工作模式。目前已经开始同步工程的国内汽车厂有很多,同步工程正被越来越多的汽车厂所重视。同步工程作为一个产品开发技术手段在提高产品质量、缩短产品开发周期和成本上发挥了极其重要的作用。

我公司在2006年就开始了同步工程工作。推行涂装SE,在新车型数模冻结之前对数模进行涂装工艺性分析和操作性分析,在产品设计阶段将问题处理掉从而提高涂装质量,减低后续开发成本和制造成本,缩短涂装产品开发周期。通过与国外咨询公司进行合作,我们对奇瑞新车型数模进行了分析,初步整理了涂装SE数模分析参考标准。此参考标准只作为新车型数模SE分析的方向性参考。以下是笔者从事同步工程SE分析工作的一些经验及数据分析总结,仅供同行人员参考。

表1 涂装分析过程

涂装SE分析的阶段描述及主要内容

涂装SE分析总共分四个阶段,见表1。重点集中在第二个阶段,即产品设计阶段(见表2)。

表2 产品设计阶段涂装同步工程分析主要内容

涂装SE分析内容

1.前处理、电泳沥液孔的分析

分析内容:判断孔数量是否足够,位置是否在所在区域钣金的最低位置。

产生后果:白车身在前处理—电泳槽上静止的时候有连续的水珠,严重的时候会产生串槽。在前处理、电泳后仍有液体残留在车体内,在涂装过程中造成膜厚偏薄。

分析项目:

(1)前后地板加强筋的设计要避免出现兜水的结构,见图1。

(2)前后地板沥液孔的数量要参考现有车型的开孔总面积和机械化形式。原则上地板沥液孔总面积S与前后地板兜水体积V成正比。

图2 加强板干涉而无法实现密封的区域

(3)两盖安装工装后最低点一定要开孔或者边缘包边的时候留有沥水结构,保证沥水。

2.防气泡孔的分析

分析内容:判断孔数量是否足够,位置是否在所在区域钣金的最上端。

产生后果:如果防气泡孔不足或开孔位置不正确,钣金局部没有磷化膜和电泳漆膜。

分析项目:所有容易产生气泡的部位(顶盖与横梁连接处、前后盖、密闭空腔)都开有孔防止气泡产生。

3.防锈蜡用孔的分析

分析内容:防锈蜡用孔的位置和大小是否合适。

产生后果:无法满足喷蜡工艺要求,无法喷蜡导致锈蚀。

分析项目:

(1)孔位应该开在防锈蜡容易喷到的区域。

(2)防锈蜡喷涂的零件,所用的孔是否有足够的操作空间。

(3)孔的大小要大于防锈蜡喷枪枪嘴的大小,奇瑞公司的喷蜡枪嘴为φ10mm。

4.车身贴合结构—钣金间隙分析

分析内容:钣金贴合结构的间隙。

产生后果:钣金间隙过小,产生电磁屏蔽,钣金局部没有电泳漆膜,容易产生锈蚀。

分析项目:分析顶棚内外板之间的间隙(除去料厚)在3mm以上,其他部位的间隙在6mm以上。

5.防水性评价

分析内容:对车身进行分析打胶的必要性和打胶操作性。

产生后果:钣金搭接、边缘和缝隙区域没有定义打胶会导致车身容易进水,部分钣金边缘产生锈蚀。

分析项目:

(1)车身钣金搭接、边缘和缝隙区域的密封适用性分析。

(2)分析是否有因为钣金和加强板干涉而无法实现密封工作的区域(见图2)。

(3)评价四门两盖的翻边宽度是否满足胶枪宽度,奇瑞要求翻边宽度为8±1mm。

图3 间隙过大无法密封的区域

(4)是否有因为间隙大、工艺切口孔洞引起的无法密封的地方,见图3(一般标准:外板间隙小于0.8mm,内板小于1.5mm,工艺切口或孔洞小于φ3mm)。

(5)是否有孔在打胶的路径上或者离刷胶的部位小于胶条的宽度。

(6)评价可发生漏水、生锈和灰尘流入的接合部位是否都定义了密封涂胶作业。

6.防电磁屏蔽孔分析

分析内容:分析空腔结构中的孔的大小、数量和位置是否正确,能否防止电磁屏蔽,提高内腔电泳涂膜的厚度。

产生后果:密闭空腔产生电磁屏蔽,电泳效果不良产生锈蚀。

表3 不同板件开孔基准

分析项目:分析白车身各个区域的开孔是否存在电磁屏蔽问题,电泳开孔参考标准见表3。

图4 门槛区域开孔

(1)门槛区域(见图4),开孔标准:门槛内板开孔直径30mm,距离200mm;门槛外板开孔直径20mm,距离200mm;门槛加强板开孔直径20mm,距离200mm。加强板孔距可适当缩小,控制范围在80~150mm。

(2)前纵梁(见图5),孔距安排在200mm以内,开孔尺寸在直径20mm。加强板上的孔的尺寸大小应该是加强板宽的一半。加强板与纵梁的间隙要有8mm以上,纵梁和其加强板前后两端要有排气的结构。

图5 纵梁开孔

(3)后纵梁(见图5),可以在侧面或是底面距离200mm处开孔,直径20mm。纵梁与地板形成的腔体可以在底板上开孔,但是孔直径应该是30mm以上,此时如果是直径20mm的孔,孔距离应该在150mm以内。可以在地板边或纵梁贴合边上开沥液槽来提高电泳效果。

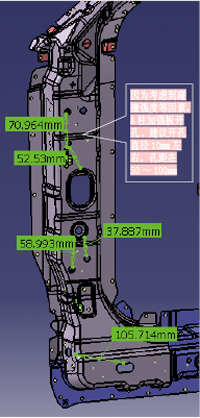

图6 A柱下端开孔

(4)A柱下方(见图6),内板板直径为30mm,间距200mm以内;加强板直径20mm,间距150mm以内。铰链加强板上的情况,要开对穿孔有利于电泳。在门槛上边区域最低处开直径为20mm孔。外板与加强板贴合边打焊点位置开沥液槽(加强筋),保证水能顺利流下。A柱下加强板与外板的焊装膨胀胶建议取消,避免水流不出去,产生锈蚀。

(5)A柱上方(见图7),内板直径为20mm,间距200mm以内;直径为10mm,间距100mm以内。加强板直径20mm,间距200mm以内。A柱上端加强板与外板被焊点封死的区域要多开一个直径为15mm的孔或开个进液槽。

图7 A柱上端开孔图例

(6)B柱区域(见图8),如果只有三层板,可以隔200mm开一个直径为20mm的对穿孔,如果有四层板,则要求70~150mm内开一个直径为20mm的对穿孔。开对穿孔的时候,两个孔的大小应该一样。侧围外板和加强板之间的间隙要保证在6mm以上才能保证开孔的电泳效果。如果实在无法提高间隙,可以通过在加强板上开加强筋,或者加个突台。最低位置要有直径为20mm的沥液孔(门槛上边)。

图8 B柱开孔

(7)顶盖横梁(见图9),顶盖横梁外板要每隔150mm左右开一个直径为10mm的孔。有加强板的话要开对穿孔,每150mm左右开一个直径为10mm的孔。要注意顶盖和顶盖横梁的间隙,焊装打胶要断点打胶。

图9 顶盖横梁开孔

(8)发动机盖、行李箱盖,发盖周边区域:内外板之间的间隙如果达不到6mm,内板上每200mm距离开15mm×20mm的细长孔。发盖边角区域:在最顶角处开一个直径超过5mm的孔,并且在离此小孔100mm范围内开一个直径20~30mm的孔。内板横梁交汇处,开孔直径大于对角线长度的1/3。要注意内板的钣金形状,避免出现气穴,导致局部出现白钢板。

图10 横梁开孔

(9)横梁(见图10),加强板开孔直径为加强板宽度的一半,距离为100mm。外板开孔直径为20mm,距离为200mm。横梁本体与底板结合部左右100mm处开一个凸台排气。

结语

综上所述,在新车型数模阶段,对数模进行工艺性分析是十分重要的。如果试制车因出现工艺问题而更改冲压模具,则需要较长的周期(3个月左右),而且费用高,还可能根本无法更改。本文提供的涂装数模工艺分析的思路及方法,可以作为同行业人员参考所用。

跟帖

查看更多跟帖 已显示全部跟帖