油品加注人机组合防错技术应用

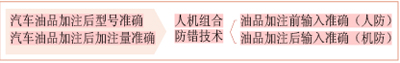

图1 汽车油品加注人机组合防错整合分工

随着汽车制造朝着多品种、小批量和柔性化方向的飞速发展,汽车总装车间相似油品也随之猛增,因此加注油品产生错误的风险也变大,将人防的灵活智能和机防的稳定可靠有机结合的人机组合防错技术,对这种装配后被覆盖相似件起到很好的防错效果。

对于汽车产品来讲,机油加注的多少以及正确与否直接关系着发动机的寿命如果机油过多将造成发动机各部位摩擦阻力增大,发动机功率损耗得不偿失,且过多的机油蹿入燃烧室会导致发动机烧机油,尾气排放时冒蓝烟,发动机内部积碳增多,甚至导致早燃、爆震和拉缸等,严重时则会损害发动机。反之,如果机油过少,发动机的一些部件如:凸轮挺杆、气门等处无法得到足够的润滑,造成部件磨损加速。假如机油加注错误后果则更为严重,不仅不能达到润滑效果,还会导致更为严重的发动机损坏。其他几类汽车加注油品的准确性也和机油情况类似。

然而面对激烈的汽车市场竞争,汽车制造企业不得不调整制造战略实施柔性化、混线精益生产方式,当然此方式下众多相似件装配错误率会急剧增加,而装配后被覆盖在车辆内部的相似件又是检验的盲点,因此该领域被视为制造错误控制难点区域,其中汽车总装各类油品的加注就是非常典型的代表。汽车油品加注后靠传统的人防(装配后人工检验)无法辨别加注量或油品型号是否正确,而单纯的机防(装配后设备检测)却又不能发现油品来料、配送等加注前各环节产生的错误,所以单独的人防或机防均不能达到理想的防错效果,二者的有机结合能够将相互优点均得以发挥同时使防错前后贯穿,因此,这种防错技术的应用对于汽车覆盖件领域的装配能够起到很好的防错效果,本文将以汽车总装油品加注防错的实践向大家展示其应用。

人机组合防错实施规划

要做好汽车油品加注的整体防错应从油品来料到加注完毕全过程都要保障准确无误,那么该过程的检验既涉及人防又涉及机防,因此人机组合防错应吸取二者的优势部分然后进行整合分工,具体见图1。

人工防错控制策略

人防主要控制油品从供应商装桶、配送到总装内部物流临时储存、定置和车间内部输送交接等各环节不出现错误,确保油品准确地送到加注工位是做好汽车油品整个防错体系的第一步,而影响加注前油品准确与否的因素主要有以下几个方面:油品存放合理定置、输送人员配送确认及接收人员抽样检查和加注工位工艺布局。

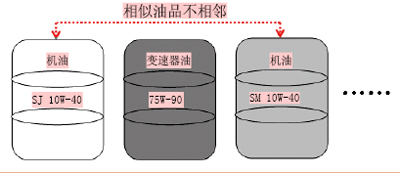

图2 汽车各相似油品定置方案说明

1.油桶存放定置方案

好的定置应该不仅注重外观,而且更应该起到很好的防错效果,定置油品时须注意:相似油品摆放不相邻;不常用油品隔离摆放且放于难以取到的地方(见图2)。

2.输送人员配送确认

油品的输送环节也是防错的重要环节,简单的配送只是将油品由库区转运到工位,而要做好防错则需要对配送油品的型号、日期等进行确认,以防止油品供应来件因油桶颜色相近导致错误流向后道工序。

3.接收人员抽样检查

接收人员抽样检查的目的在于防止油桶内油品与标示之间不一致或油品的过期变质现象发生,因汽车用油相互之间存在颜色差异,可以针对不同油品采用专用透明塑料瓶盛放并置于工位作为样品,新切换油品开启后抽取部分油品与样品比对,这样可以及时发现异常避免问题油品流出带来严重后果,而样品可以通过定期更换来保障其品质。

4.加注工位工艺布局

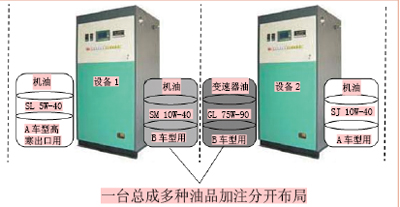

同工位加注不同油品具有节省设备、培训简单且配送容易等优点,但缺点是容易加注错误,因此就需要良好的工艺布局来避免这种错误,改善它要充分考虑人的灵活性弱点(如:同一人对一台动力总成同时加注机油和变速器油时则很容易将二者顺序颠倒)的基础上优化不同油品摆放位置和加注工艺,可以在同一台整车加注机油和变速器油时将油品位置分开摆放使人难以犯错,从而防止油品错误的发生(见图3)。

图3 发动机油/变速器油组合加注时油品加注工艺布置

机防防错控制策略

机防的目的在于保障油品加注后数量或型号均满足要求,这也是控制错误流出的最后环节(油品加注后被覆盖无法人工检验),该环节出现错误将直接导致发动机或变速器等部件严重损坏,如果问题遗留到市场则对企业品牌信誉度的影响更加恶劣等。因此机防的关键在于两个准确:加注型号准确和加注量准确。具体实施防错策略如下:

1.防错功能实现策划

防错功能实现就是要使操作变得简单化、使设备复杂智能化,具体涉及如下内容:权限操作、系统监控、数据查询和故障说明等部分。

(1)权限设置:根据实际情况设定用户,可设定三个权限:管理级用户、维护级用户和操作级用户。管理级用户主要负责密码设置、油品组合加注设备各加注小单元实际加注某种油品的设置等;维护级用户主要承担油品加注量的工艺设定和修改、加注业务历史查询等;操作级用户则适用于操作人员加注或查询使用。

(2)系统监控:可实时监控当前车辆的加注量、加注时间等细节信息,使操作人员及时掌握加注情况,更重要的是可随时起到互检的作用。

(3) 历史查询;可对加注业务历史数据进行查询,通过当班次加注总量数据和当班次产量经过简单计算可掌握当班次加注是否存在漏加或错加等现象,通过细节查询则能够了解已加注车辆加注过程细节、操作是否准确,使现场操作处于完全受控状态。

(4)故障说明:当设备出现故障时,操作界面立即弹出对话框进行提示,使故障出现时第一时间得到解决,避免因故障未解决而使问题出现。

不同车型或发动机类型组合设备油品加注型号与加注量的匹配

2.设备防错工艺设置

前面部分提到靠人防合理的工艺布局可以对油品的输送和交接起到很好的防错效果,而要使加注后的商品车所加注油品准确无误还要在设备本身工艺设置时进行防错式布置,以二合一组合式油品加注设备为例,将一台设备记为1#设备,另外一台设备记为2#设备,每一台设备具备两套油品加注系统及多个加注量档位设置,那么依据设计要求对生产线油品进行分类,将油品按照加注型号和加注量进行合理分组、分档,从而使其匹配达到最佳状态,具体分类实例见表。

通过表我们可以清晰地看到,A车型&Y发动机已将其机油和变速器油加注进行了分开布局,使同一个人避免面临两个加注枪和两种油品之间的频繁选择,同时将各种油品的型号、加注量通过不同档位分开,然后分别与各车型或发动机条码一一匹配,员工仅需扫描车型或发动机条码即可,剩余工作则由设备自动判断加注油品型号及加注量,减轻了操作难度也提高了防错效果。

3.加注防错实施过程

(1)操作人员通过扫描车辆或发动机代码,设备则根据扫描的代码信息结合图4的系统设置自动识别出该车型需要加注的油品并通过对应的油品加注枪指示灯提醒操作人员进行正确加注,具体见图4,由于设备与车辆或发动机输送运行系统进行了联网,因此不必担心操作人员拿错加注枪或未加注完毕就终止加注而产生错误,未完成加注车辆或拿错加注枪时设备和输送系统自动停止工作直到异常消除后才恢复正常。

图4 整车或发动机代码扫描后加注设备加注自动提示

(2) 设备的第二重防错是管理人员通过设备自动记录的每台车或发动机加注细节以及自动生成的汇总统计数据来计算辨别出加注是否存在问题。

第一,输入车辆或发动机代码可立即查询到对应车辆油品加注细节数据;第二,通过设备累计加注量查询可以得到当班次某种油品的消耗总量数据,通过这两个数据经过基本的计算就可以判断当班次实际油品型号和用量是否与理论吻合,从而准确判断当班次加注是否存在问题或设备本身是否存在精度问题,由表可知油品加注量存在上下设计偏差,因此,我们可将上述内容归结为条件1:MIN≤ 实际≤ MAX;条件2:实际=标准理论值;若满足条件1则说明加注不存在错误或遗漏情况。若满足条件1且满足条件2则说明不仅加注正确而且进一步说明加注量的精度也很可靠。

例如,要查看SM 10W-40油品当日用量是否符合要求,通过查询得知实际消耗总量为868.1L,经过统计该工位当日装配B车型156台,A车型&Y发动机235台,根据表我们可以判断:

MIN=(2.1-0.1)×156+(2.3-0.1)×235=829L;MAX=(2.1+0.1)×156+(2.3+0.1)×235=907.2L;标准理论值=2.1×156+2.3×235=868.1L。经过计算该查询结果不仅满足条件1,还满足条件2,说明加注正确且精度稳定可靠,说明该系统完全可以起到机油防错的效果。

(3)防错加注设备能够通过增加的各感应传感器自动判断故障并提示操作及管理人员,如油品加注设备出现液位过低、补液泵故障、加注泵故障、液位过高、气压低和油桶空等对加注产生严重质量影响的故障时,设备自动提示存在故障而停止作业,直至故障消除为止,从而避免质量事故的发生。

结语

人机组合防错技术的应用极大地提升了汽车油品加注的防错能力,这对于汽车装配后被覆盖件领域的推广具有很好的指导意义。

跟帖

查看更多跟帖 已显示全部跟帖