黑漆件电泳涂装工艺的质量控制

图1 利用挫刀清洗挂具

黑漆底盘件阴极电泳生产线的工艺流程中,我们采取了除油除锈、表调、水洗以及干燥固化等措施,可有效控制电泳质量,同时使设备也得到了维护。

我公司黑漆底盘件(以下简称“黑漆件”)的电泳涂装过程中,通过对工艺的严格控制和现场的良好管理,自投产以来质量一直相对稳定。

工艺流程及主要装置

黑漆件阴极电泳工艺流程:被涂工件上挂具→预脱脂(喷淋)→脱脂(浸洗)→一次水洗(喷淋)→表调→磷化→二次水洗(浸洗)→一次去离子水洗(喷淋)→沥水→电泳涂装→零次UF洗(喷淋)→一次UF洗(喷淋)→二次UF洗(喷淋)→一次纯水洗(喷淋)→二次纯水洗(喷淋)→烘干→强冷→下挂具。

涂装线的主要装置有电泳槽、循环装置、阳极装置、超滤装置和直流电源等。

电泳槽为环氧玻璃钢衬里的不锈钢槽,有主副两槽,副槽为主槽的1/10容量,在设计时需要考虑被涂工件在槽中距离底部为10~20cm,距离阳极不小于15 cm,工件要求浸入工作液面以下5~10cm。同时,考虑连续式生产,对于两个工件之间的距离,也有一定的要求,必须减少工件间的相互碰撞和影响。

为了保证电泳涂料的稳定,防止树脂和颜料的沉积,影响电泳质量,应装有循环装置、超滤装置、过滤装置、阳极液循环装置和热交换装置,电泳槽循环必须保持液面流速控制在0.2cm/s左右,循环量为4~6次/h,循环泵要求采用不锈钢材质,防止槽液对其产生污染。

阳极装置的阳极板为耐酸不锈钢,阳极板与槽体绝缘,阳极液通过阳极贮液槽用泵循环,以确保阳极液的电导率,电导率过高时要通过更换去离子水加以调整。

超滤装置是电泳涂装的主要辅助装置,选用合适的超滤装置,将可以提供足够的超滤液体供电泳后工件的冲洗,同时也可以有选择地清除槽液中某些低分子物质或电解质,达到净化槽液的目的。当超滤液电导率过高时,可排放部分超滤液,补充去离子水,添加部分助剂和有机酸进行参数调整。

直流电源是提供电泳过程的动力装置,要求电压脉冲幅度不能超过平均直流电的5%,在满负荷情况下电压脉动率要小于5%。对于连续式通过的电泳涂装,为了降低入槽段的电流密度,避免过于激烈的电解反应发生,提高涂膜的表面质量,入槽段应该采用低电压。同时为了提高工件内腔的泳透力,在电泳过程中采用二段高电压,所以直流电源采用两个整流柜两段电压供电的方式。

质量控制方法

针对连续式电泳涂装的工艺流程,控制涂装质量主要在于以下几个方面:

1. 挂具的清理

该工序应在工件上线之前进行。由于每一件挂具上工件的数量和形状都不一样,因此挂具上电泳积漆是否清理干净对工件的导电性能有很大的影响,从而最终影响电泳涂膜的质量。因此在工件上挂具之前,要安排人员对挂具上导电部位的电泳积漆用锉刀进行彻底清理,提高挂具的导电性能(见图1)。

2. 除油除锈

除油除锈是表面处理最为重要的工序,其处理质量的好坏是保证电泳质量的关键所在。

处理方法为常见的碱液脱脂法,质量控制应关注槽液的PH值、槽液温度和更新周期。当处理效果明显下降时,应当首先检查槽液各项参数是否在工艺要求范围之内,通常采用提高槽液PH值或温度的方式,如果质量仍然无起色时,应更换新鲜槽液。

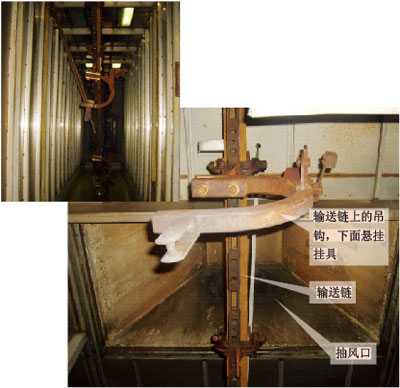

图2 抽风系统

在生产过程中,由于前处理生产线为全封闭通过式,只有少量的检修门和观察窗,在高温季节,通道里的温度可达50~60℃,湿度达90%~95%,在如此高温高湿条件下,如果脱脂槽产生的热量不能有效地扩散,会导致通道内温度升高,引起串热及表调槽液的温度升高,从而导致工件在水洗后容易出现生锈以及表调槽液温度过高而失效的问题。因此,在预脱脂和脱脂段要求配备一套性能优良的抽风系统,及时将湿热空气抽走(见图2)。

3. 表调、磷化

电泳涂装要求工件有较高的磷化质量,磷化膜要求均匀、细致,因此,磷化前工件表面预先经过“表调”必不可少。

影响磷化质量的因素最主要的是槽液的温度、总酸度、游离酸度、促进剂浓度以及金属离子浓度等。目前,与阴极电泳配套使用的磷化液大都为锌镍锰三元系磷化液,此种磷化液与阴极电泳配套性好,涂层防腐性能优异,附着力强。当磷化膜质量出现异常时,经过检查如果各项常规参数严格控制在工艺范围内,这时就需要对金属离子进行检测,磷化液中Zn+离子浓度控制在1.2~1.6g/L时,可以得到高磷比的磷化膜,当离子浓度较低时,要及时补充,否则将影响磷化液中成膜离子的数量,导致磷化膜不完整,因此磷化液中Zn+浓度要求至少每月进行一次检测。

4. 水洗

磷化后水洗的目的不仅是清除工件表面残存磷化液和药剂,以避免降低电泳涂膜的附着力,还可以避免将这些残存的磷化液和药剂带进下道工序——电泳漆液,从而避免引起两种不良后果:

(1)污染电泳漆液、降低其稳定性和电泳特性,从而降低电泳涂膜的质量;

(2)如果电泳漆液受到了污染会出现凝聚沉淀、甚至变质报废,这不仅直接地影响涂装生产的正常进行,而且将严重地降低涂料利用率从而导致涂装成本大幅度增加。

5. 阴极电泳

阴极电泳是整个电泳涂装的中心环节,涂装质量的成功与否皆依赖于此,前面所有工序即前处理质量如何也将在此得到“反馈”。主要控制参数为漆液固含量、颜基比、电导率、PH值以及溶剂含量、槽液温度和施工电压、电流。

在生产过程中,由于挂具上工件的数量和面积不一致,所以电泳槽中阴极面积和阳极面积的比例时刻发生变化,容易导致电场强度的不均衡,从而引起工件的膜厚发生变化。因此,在生产过程中,安排小件和大件间隔生产,可以平衡阴极电泳面积,保证阳极面积和阴极面积的比例维持在1/2~1/4之间,从而保持工件的膜厚稳定。

此外还要定期对阳极液进行排放和检测,保证电导率和PH 值在工艺要求的范围内。

6. 电泳后冲洗

此道工序的目的是:洗净电泳涂件表面夹带的多余涂料并回收重复利用,以提高涂料利用率;用纯水洗净经超滤液冲洗后电泳涂件表面的涂料残迹,以获得外观质量好的涂膜。电泳后冲洗要求零次UF液喷淋与工件电泳出槽时间间隔不能超出60s,以防止工件电泳后无法得到及时的冲洗,从而引起涂膜外观粗糙等缺陷。

此外还要定期检查超滤液流量,以保证后冲洗槽充足的冲洗压力。

7. 干燥固化

此道工序的关键是烘烤时间和温度要得到足够的保证。对刚出烘炉工件进行检测,如出现涂膜发黄、发脆等情况,说明烘烤温度过高;趁热触摸工件不应粘手,如粘手,说明温度偏低,涂膜内在质量有所降低。

结语

综上所述,黑漆件在电泳过程中由于工艺的差异以及生产的白件种类繁多,相对整车生产出现的问题较多。但是只要在整个过程中严格地控制工艺参数,同时维护好设备的正常运行,对出现的问题进行分析,了解产生的原因和产生的环节后对症下药,电泳质量完全可以很稳定地得到控制。

跟帖

查看更多跟帖 已显示全部跟帖