气缸孔平台珩磨的质量改善

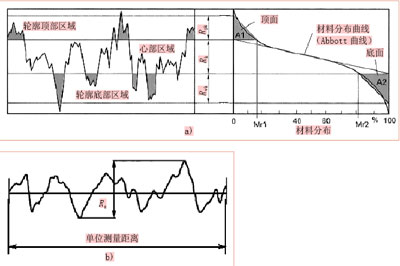

图1 平台网纹表面的微观结构

在发动机缸体的加工中,先进的平台珩磨工艺得到了越来越多的应用,我公司通过长期经验积累和数据分析,找到了影响珩磨质量的各种因素,并探索出了提升质量的一些经验措施。

珩磨是磨削加工的一种特殊形式,又是精加工中的一种高效加工方法。这种工艺不仅能高效去除较大的加工余量,而且是一种提高零件尺寸精度、几何形状精度和表面粗糙度(一般可达Ra0.2~1.0mm,甚至可以低于Ra0.025mm)的有效加工方法,尤其适合于薄壁孔和刚性不足的工件或较硬材料工件的加工,在汽车零部件的制造中应用很广泛,尤其是发动机缸体的制造。

气缸孔平台网纹珩磨

平台珩磨、滑动珩磨是较普通珩磨更为先进的珩磨工艺,具有气缸孔表面微观形貌呈光滑的平顶(而不是尖峰),与相对较深的波谷(与普通珩磨相比波谷较深)规律性地间隔分布、发动机的磨合周期短、润滑条件好和生产效率高等优点,是目前发动机气缸孔珩磨工艺的主流。平台珩磨和滑动珩磨工艺对于提高汽车发动机的气缸体质量、提高发动机的使用寿命,提高发动机的经济性和动力性有重要意义,特别是对克服发动机早期磨损和降低发动机油耗等方面起到了至关重要的作用。本文结合我公司实际应用重点探讨平台网纹珩磨。

1. 平台网纹的评定参数及定义

平台网纹总体的要求是表面微观结构上有一定数量和一定深度的深沟,深沟之外的部分是平台,平台网纹就像稻田一样(见图1)。

平台网纹评定的主要参数一般有如下几个:Rpk——简约峰高,指粗糙度核心轮廓上方的轮廓峰的平均高度;Rk——粗糙度核心轮廓深度,指粗糙度核心轮廓的深度;Rvk——简约谷深,指从粗糙度核心轮廓延伸到材料内的轮廓谷的平均深度;Mr1——尖峰轮廓支承长度率,是一条将轮廓峰分离出粗糙度核心轮廓的截线而确定的轮廓支承率;Mr2——沟谷轮廓支承长度率,是一条将轮廓谷分离出粗糙度核心轮廓的截线而确定的轮廓支承率;Rz——平均峰谷高度,是指每一个测量距离内粗糙度轮廓的最大轮廓峰顶高度与最大谷底深度之和,通常取5个单位测量范围内的平均值;珩磨角—— 一般是指网纹交叉线在垂直于轴线方向上的夹角。具体见图2所示。

图2 平台网纹评定的主要参数

2. 气缸平台网纹深沟和平台形成机理

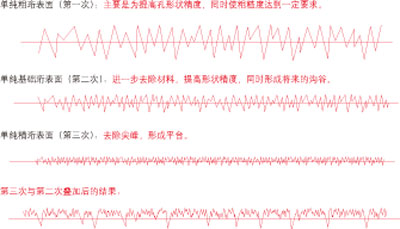

气缸平台网纹沟谷和平台是不同粒度、不同参数下的基础珩和精珩两次加工表面形状叠加形成的,过程如图3所示(设为三次珩磨)。

影响气缸孔珩磨加工质量的因素

在实际运行中,影响气缸孔平台珩磨加工质量的因素主要有如下一些方面:

1. 气缸套的刚性与壁厚均匀程度

气缸套的刚性与壁厚不均匀会导致珩磨后的尺寸精度和形状精度变差,对网纹的一致性也有影响,特别是已装入气缸孔的半成品缸套(取决于气缸孔底孔),这些影响很难在加工过程中彻底纠正。

2. 前一道工序的加工质量

首先要留有合适的加工余量。珩磨的加工余量一般在0.02~0.08mm,最理想的余量为0.03~0.05mm。余量过大会导致节拍加长,珩磨条钝化严重,珩磨头导向条磨损加速。余量过小会导致无法修正和提高孔的尺寸、形状精度及表面粗糙度。

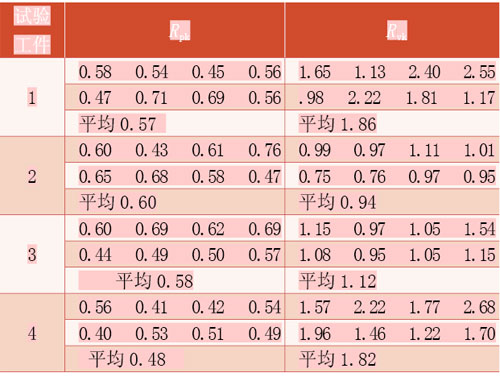

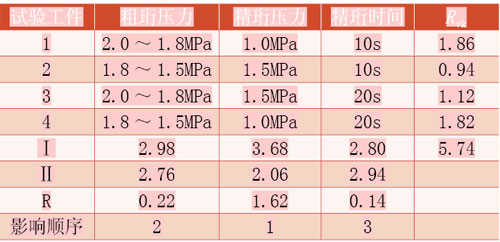

表1 正交试验检测结果 (单位:μm)

第二是珩磨前的圆柱度不能太差,否则无法纠正过来,一般圆柱度在0.02以内会得到较好的纠正,珩磨后的圆柱度可达到0.006以下。

第三是珩磨前的表面粗糙度一般在Ra2.5mm左右,粗糙度过大会导致珩前刀纹去除不掉,粗糙度过小会导致珩磨困难,节拍成倍增加。

3.珩磨条

珩磨条相当于切削刀具,用来去除余量并达到一定的精度要求,珩磨条对珩磨质量和效率起着最关键的作用。对于平台网纹珩磨来说,粗珩磨条负责去除较大的余量并改善原有的形状精度和粗糙度,基础、精珩磨条则去除较小的余量,形成沟谷和平台,并达到最终的尺寸精度和形状精度。珩磨条的粒度和硬度是两个重要参数,粒度越大珩磨效率越高,硬度越高,珩磨条的寿命越长,所以珩磨效率与珩磨条的寿命有时是一对矛盾。珩磨条的材料有多种,金刚石和碳化硅(油石)是最常用的两种,现在粗珩磨条一般都用金刚石材料,精珩磨条有用油石的也有用金刚石的,但是目前业内精珩还是用油石的比较多。

表2 检测结果的分析

4. 粗、精珩磨余量、压力及时间

一般是粗珩的余量大,压力也大,基础、精珩的余量小,压力也小,若是二次珩磨工艺,精珩的余量一般为10~15mm,若是三次珩磨,后两次珩磨的余量一般应在20~30mm。珩磨压力越大,珩磨效率越高,反之亦然,但对于珩磨质量来说,珩磨压力过高往往是没有好处的。

以粗珩压力2~1.8MPa/精珩压力1MPa/精珩时间10s、粗珩压力1.8~1.5MPa/精珩压力1.5MPa/精珩时间20s这两组参数进行正交试验,检测结果如表1,表2是对其检测结果的分析。

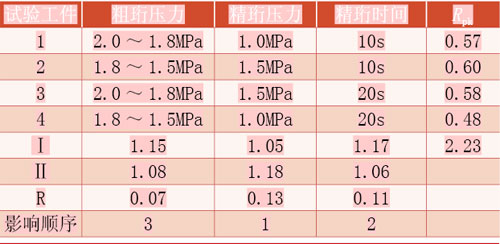

如单独考虑 Rpk<0.3mm,结果分析如表3;如单独考虑Rvk=1.8~3.2mm,结果分析如表4。

由试验经验及数据分析结果可以知道,对于平台网纹珩磨来说,精珩压力对珩磨质量的影响是第一位的,其次是粗珩压力,再次是精珩时间。

表3 Rpk<0.3μm的结果分析

5. 主轴行程和珩磨条越出孔两端的大小

行程大容易产生腰鼓形孔,中间小两头大,行程小容易形成鼓形孔,中间大两头小,哪一端越出量大,哪一端的孔径相应的就会大,所以必须适当控制行程和珩磨条越出两端的大小,并根据实际加工情况适时加以调整才能保证质量。对于盲孔,必要时得通过增加在底部(或有障碍一端)的珩磨时间,或通过珩磨头的修磨形状来解决。

6. 主轴的转速和往复速度

珩磨角是由转速和往复速度的合成决定的,珩磨角确定了,这两种速度的比值就确定了。往复运动要有足够加速度,换向要快,否则网纹的交角处会出现圆弧形状。转速和往复速度也会影响珩磨的效率,速度越高效率就越高,但是速度过高会对网纹质量产生不良影响。另外在加工过程当中,旋转方向有变化的加工比单一旋向的加工效率要高,但对于平台网纹的加工,特别是精珩磨,最好是单一旋向。

图3 气缸平台网纹的形成

7. 气动测量系统

气动测量系统包括压缩空气过滤系统、气电转换器(或气动量仪)和测量孔等。用于测量的压缩空气必须经过过滤,保持干燥清洁,否则会导致测量不准确,或堵塞测量孔(会使孔加工过大而报废),测量压力一般为0.3~0.35MPa。测量孔安装在珩磨头的导向条上,加工过程中导向条会不断磨损,当达到磨损极限时必须更换导向条和测孔,否则测量就会不稳定和不准确。导向条的磨损极限一般为0.01mm。另外,气电转换器(气动量仪)在每班珩磨前必须进行校零。

8. 冷却系统

冷却系统对珩磨质量也有重要的影响,冷却液能及时带走加工产生的热量,还能及时冲洗掉珩磨的微粒。珩磨冷却液可以用煤油或专用珩磨液,粘度要适中,如果黏度高,珩磨条易堵塞,效率低,而黏度低,珩磨效率相应较高但表面粗糙度相应要差一些。珩磨液要有良好的过滤系统和冷却装置。过滤系统一般是两级过滤,第一级是磁选过滤,滤掉较大的颗粒和铁屑,第二级是纸过滤,过滤纸的精度一般在10~15mm,非平台网纹珩磨的过滤纸精度可以为20~30mm。

9.珩磨次数

平台网纹质量要求较松时(特别是Rpk),粗珩、精珩两次珩磨就可以达到,要求较高时,粗珩、精珩两次珩磨就有困难,而且一致性和稳定性也较差,这时需进行第三次超精珩,当然这并不是简单的珩磨几次的问题,这需要珩磨条相互之间合理的搭配及相应的珩磨参数。根据试验的经验,Rpk<0.5mm时,珩磨两次基本能够达到质量精度要求,而Rpk<0.3mm时,一般就需三次珩磨。

表4 Rvk=1.8~3.2μm的结果分析

10. 珩磨头的修磨规圆

珩磨条安装到珩磨头上后,要在磨床上进行规圆,规圆后珩磨条的圆柱度最大不能超过0.01mm。若是加工盲孔的话,必须让直径大的一端在有障碍的一端。

提高平台网纹质量的措施

结合实际经验,以下措施有利于提高平台网纹质量:

1. 为减少由于不可避免的壁厚不均或珩前圆柱度不好在珩磨中变形的影响,对于双胀缩珩磨头(粗、精珩在一个珩磨头上一次完成),可以将粗、精珩磨程序分开,粗珩进行完之后再进行精珩,这样能有效减小大压力粗珩磨的变形,变形在精珩之前有一定的时间恢复,以便在精珩过程中进一步消除变形,从而提高孔的形状精度。

2. 精珩采用时间控制取代自动测量控制,因为精珩的主要目的是去除尖峰形成平台,去除余量很小,珩磨时间短(一般为5~12s),采用时间控制对珩磨尺寸精度影响很小,时间控制的好处是不受测量变化和波动的影响,网纹质量稳定。

3. 在可能和允许的情况下,应尽量减小精珩磨压力,特别是最后一级精珩磨压力,一般压力越小越容易保证精度,尤其是对平台网纹的平台质量非常有利。

4. 根据实际情况,可通过试验来选择合理的珩磨条。因为如果珩磨条不合适,通过调整其它的参数来达到最终的质量要求,无论如何都是很困难的。

5. 对于平台网纹要求高的产品,最好采用三次珩磨的工艺。

6. 选择质量更好的冷却液,提高冷却系统的过滤精度,加大流量,增强冷却和冲洗效果。

7. 珩磨前采取冷却液冲洗冷却,减小珩磨前工件温度对加工精度的影响。

跟帖

查看更多跟帖 已显示全部跟帖