汽车螺栓拧紧方式及拧紧质量评价

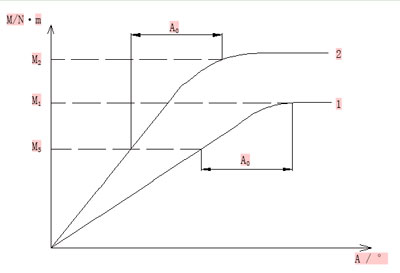

图1 转角拧紧法的拧紧曲线

拧紧技术目前在我国并没有被引起足够的重视,对于拧紧技术的研究基本上还处于起步阶段,但是随着大家对拧紧技术认识的不断深入,该技术在国内必将有长足的发展。

在汽车制造业中,将各种汽车零部件装配成整车的过程,需要很多种不同类型的联接,比如焊接、螺栓联接和粘胶联接等。其中螺栓联接是最重要的联接方法之一。由于螺栓联接可以获得很高的联接强度,又便于装拆,具有互换性,通过标准化实现了大批量生产,成本低而且价格便宜,经常被应用到发动机、变速箱和底盘等重要位置的装配中。所以,螺栓的拧紧质量直接影响到产品的安全性和可靠性。

螺栓联接质量控制原理

螺栓联接的实质是通过将螺栓的轴向预紧力控制到适当范围,从而将两个工件可靠地联接在一起。为了确保螺纹联接的刚性、密封性、防松能力和受拉螺栓的疲劳强度,联接螺栓对预紧力的精度要求是相当高的。所以,轴向预紧力是评价螺栓联接可靠性的重要指标。轴向预紧力的最低限是由联接结构的用途决定的,该值必须保证被联接工件在工作过程中始终可靠贴合。轴向预紧力的最高值必须保证螺栓及被联接工件在预紧和工作过程中不会发生脱扣、剪断和疲劳断裂等损坏。怎样控制和监控预紧力的数值,使之能够达到产品要求显然是一个值得研究的课题。

螺栓拧紧方法

螺栓拧紧方法主要有两类,分别是弹性拧紧和塑性拧紧。弹性拧紧一般指扭矩拧紧法,塑性拧紧主要包括转角拧紧法、屈服点拧紧法等。

1.扭矩拧紧法

扭矩拧紧法的原理是扭矩大小和轴向预紧力之间存在一定关系。通过将拧紧工具设置到某个扭矩值来控制被联接件的预紧力。在工艺过程、零件质量等因素稳定的前提下,该拧紧方式操作简单、直观,目前被广泛采用。

根据经验,在拧紧螺栓时,有50%的扭矩消耗在螺栓端面的摩擦上,有40%消耗在螺纹的摩擦上,仅有10%的扭矩用来产生预紧力。由于外界不稳定条件对扭矩拧紧法的影响很多,所以通过控制拧紧扭矩间接地实施预紧力控制的扭矩法将导致对轴向预紧力控制精度低。

而且有极少数的螺栓联接,扭矩已达到规定值,而螺栓头还未完全与被联接件贴合或间隙有时很小,目视不容易发现。此时扭矩值是合格的,但预紧力很小,甚至没有,所以在这种情况下,如果仅仅提出保证扭矩合格,那么保证装配拧紧质量就成了一句空话。

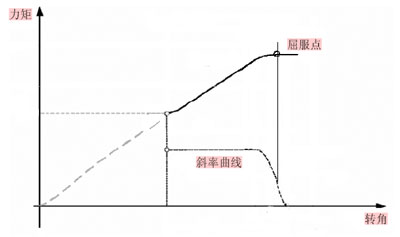

图2 屈服点拧紧法

2.转角拧紧法

鉴于扭矩拧紧法存在的不足,美国在20世纪40年代末开始研究螺栓伸长和轴向力的关系。螺栓拧紧时的旋转角度与螺栓伸长量和被拧紧件松动量的总和大致成比例关系,因而可采取按规定旋转角度来达到预定拧紧力的方法。图1示意性地描述了转角拧紧法的曲线走向。首先将螺栓拧紧到起始力矩Ms,即将螺栓拉伸到接近屈服点,然后,再旋转一定的角度A0,将螺栓拉伸到塑性区域。旋转角度拧紧法的实质是控制螺栓的伸长量,在弹性范围内轴向预紧力与伸长量成正比,控制伸长量就是控制轴向力,螺栓开始塑性变形后,虽然两者已不再成正比关系,但螺栓受拉伸时的力学性能表明,只要保持在一定范围以内,轴向预紧力就能稳定在屈服载荷附近。所以,图1中所示的两个摩擦系数不同的螺栓,虽然采用相同的拧紧法拧紧后的最终力矩M1与M2相差很大,但是,由于螺栓强度、尺寸相同,所以预紧力相差不大。与扭矩拧紧法相比,不仅高精度地完成了对拧紧的控制,而且充分提高了材料的利用率。

3.屈服点拧紧法

屈服点拧紧法的理论目标是将螺栓拧紧到刚过屈服极限点。图2示意性地描述了屈服点控制法的拧紧曲线。采用屈服点拧紧时,首先将螺栓拧紧到某一个规定的起始力矩Ms,从这点开始,设备监控拧紧曲线的斜率值的变化,如果斜率下降到超过了设定值,那么就认为把螺栓拉伸到了屈服点,工具停止运行。

屈服点拧紧法最大的优点是将摩擦系数不同的螺栓都拧紧到其屈服点,最大限度的发挥了螺纹件强度的潜力,但是它对干扰因素比较敏感,同时对螺栓的性能及结构设计要求极高,控制难度较大。因此拧紧工具的价格十分昂贵。

螺栓拧紧质量的评价

对于螺栓拧紧质量的评价包括两种,一种是采用数显或表盘式力矩扳手,测量装配后的螺栓的力矩,来评价螺栓拧紧的质量,这种方法由于采用人工操作,所以一般采用抽检的方式;另一种是通过拧紧设备中集成的力矩及转角传感器,对螺栓装配的参数进行监控,这种方法可以很方便地实现对螺栓的装配过程进行100%检验。

1.手工检验

由于手工检验得到的力矩值,是在装配完成后测量的,力矩值较装配过程中有了一定程度的衰减,所以测量到的结果被称为静态力矩。

首先采集至少100个实际扭矩测量值,然后用统计分析的方法,求出标准偏差s。根据不同用途的实际情况,以±2s或±3s作为控制范围的上、下极限。如果实际测量值不在控制限之内,则认为被测量的拧紧不合格。

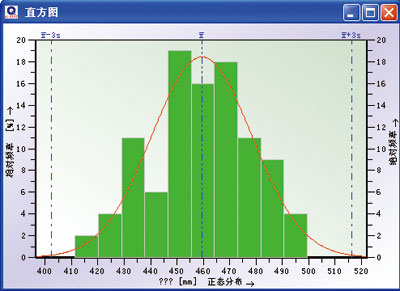

图3 最终力矩的分布图

在汽车制造领域,大多数企业通常采用以下两种方式对装配后的螺栓的拧紧质量进行检验及评价,一是装配后立即对其抽检,另一种是在整车经过路试连续行驶、承受过负载后再对相关的螺栓联接质量进行检测及评价。德国大众汽车将这两种检测分别定义为MNA1和MNA2。

但是采用这种方法时必须注意以下几点:

(1) 拧紧设备的机器能力指数Cmk必须达到1.67或更高,过程能力指数Cpk ≥ 1.33;

(2) 测量力矩时必须采用紧固法,即在旋紧螺栓的方向上旋转一个比较小的角度(通常不超过5°);

(3) 必须在该螺栓装配后30min内测量MNA1;

(4) 测量结果的控制限,只能靠统计分析得出,不能采用产品力矩设定的公差值。

2.设备检验

设备测量到的力矩值,是在装配过程中由传感器直接读出的,还没有衰减,所以测量到的力矩值被称为动态力矩值。

由于屈服点拧紧法目前应用不是太广泛,而扭矩拧紧法一般采用不带监控功能拧紧工具,所以,我们主要以转角拧紧法为例来介绍装配过程中拧紧质量的控制。

转角拧紧法的拧紧质量目前主要有以下几种评定方法:

(1) 参考标准法。某些大型的企业集团或标准化组织,通过实验,给出了一些转角拧紧法装配的最终力矩的评价标准。

(2) 最终力矩统计法。这种方法的前提是,必须保证过程稳定,然后读取拧紧后的最终力矩值,再经过统计分析,剔除不合格的值,计算出其均值、方差,来确定最终力矩的控制限。目前,拧紧设备的技术水平有了很大发展,最终力矩可以很方便地从拧紧设备中读取得到,所以这种方法在生产中被广泛应用。

在过程稳定的前提下,最终力矩一般服从正态分布,为了使最终力矩的控制限设置得尽量合理,一般要考虑在统计学中经常提到的两类错误中寻找平衡,即首先我们希望我们设置的控制极限要尽可能地排除不合格的拧紧,但这样带来的后果是,控制限被设置的很苛刻,范围很小,导致把一些本来合格的拧紧剔除了(弃真),从而导致不合格品的大量增加,进而增加成本;另一方面,为了尽可能避免合格的拧紧被剔除,我们需要尽可能地增大控制限,这就会导致某一些本来不合格的拧紧,出现在了我们设置的控制限之内(存伪),给我们的产品带来了风险。如何在“弃真”与“存伪”之间找到平衡,不同的企业,结合自身的特点,对于避免这两类错误的要求不同,但是大部分的企业,一般选择取统计结果的±3s(s代表样本的标准差)作为最终力矩的控制限。

无论是采用统计法还是参考标准法,我们的控制对象都是转角拧紧后的最终力矩,无论如何设置最终力矩的控制限,都不能完全保证所有最终力矩满足控制限要求的拧紧都是合格的,即“存伪”发生概率只可能尽量减小,不可能消除。但是,如果这种小概率事件发生在汽车重要的螺栓连接上,将给驾驶者的生命安全带来极大隐患。

(3) 分析拧紧曲线法。目前很多拧紧设备都可以显示拧紧过程中,力矩随时间或角度变化的曲线。

这种通过观察拧紧曲线来判定扭矩—转角法是否合格的方法,虽然比较直观、可靠,但是对于分析者的经验和素质有很高的要求,而且分析过程需要的时间比较长。所以不适合应用到大批量生产中去。

案例

我们将以上介绍的3种方法相结合,充分的利用目前先进的拧紧设备各种监控功能,对旋转角度拧紧法的质量进行控制,取得了比较好的效果。下面以汽车前桥的1个拧紧装配为例进行介绍,拧紧设备采用Atlas Copco拧紧机,设备编程软件为Power MACS,螺栓M16,强度等级10.9,产品装配力矩为:70Nm+90°。

为了适应批量生产对于装配速度的要求,我们通常把拧紧划分为几个阶段,首先采用比较快的拧紧速度使螺栓头部下端面迅速与被夹紧零件面贴合(这里选择20Nm),然后再以稍低的速度使螺栓拧紧到起始力矩(70Nm),最后,再低速旋转转角(90°),完成整个拧紧过程。

为了控制转角拧紧法的质量,是不是只要保证最终力矩在我们设置的控制限之内就可以了呢?通过对现生产问题的分析,我们发现生产中采用转角拧紧法时,螺栓的质量问题不是只发生在转角拧紧阶段,有的还发生在起始力矩拧紧阶段。假力矩就是一种发生在力矩拧紧阶段的严重的拧紧不合格现象。所谓假力矩是指,虽然拧紧设备显示拧紧达到了要求的力矩,但是螺栓头部下端面并没有和被夹紧件紧密贴合,或者虽然结合了,但是没有产生足够的夹紧力,造成螺栓连接失效。分析失效问题,我们发现造成这种现象的主要原因是螺母中存在焊渣、螺栓的轴线没有与螺母对正和螺栓太长等,这种失效往往会引起拧紧设备旋转过的角度发生异常,所以,我们认为在力矩拧紧过程中添加角度监控是很有必要的。

将这个拧紧过程中的数据搜集起来,然后我们采用Q-Das软件对数据进行统计分析。

根据数据的统计结果,我们程序设置如下:

第一步,力矩控制(20Nm)角度监控;

第二步,力矩控制(70Nm)角度监控;

第三步,转角控制(90°)力矩监控(如图3所示),计算结果为,402Nm~516Nm,最小值411.9Nm,最大值499.4Nm,标准中的控制限的参考范围为310Nm~510Nm,所以我们设置最终力矩控制限为405Nm~505Nm。

为了吸取分析拧紧曲线法的优点,利用Atlas拧紧软件丰富的监控功能,我们还监控了转角阶段的曲线形状,比如,监控拧紧曲线是否在转角阶段、是否有空转等,很好地控制了转角拧紧的质量。

我们对设置后的状态进行了跟踪,采集了一些拧紧曲线进行分析,测量并分析MNA1及MNA2的数据,发现效果良好,很好地控制了拧紧质量。

目前,拧紧技术在我国并没有被引起足够的重视,对于拧紧技术的研究基本上还处于起步阶段,一些先进的拧紧方法只应用在汽车合资公司及一些高科技企业,随着大家对拧紧技术认识的不断深入,以及自主品牌汽车的发展,拧紧技术在国内必将有长足的发展。另外,随着先进的管理技术的发展,对螺栓拧紧质量的评价方法,也将有更大的进步。

跟帖

查看更多跟帖 已显示全部跟帖