康明斯ISLe重型电控发动机曲轴的研制

在发动机曲轴的研制过程中,采用感应淬火工艺可以提高产品的机械性能、使用寿命和可靠性;同时,通过机加工工艺及工装优化保证了产品的几何精度。天润曲轴生产的康明斯ISLe曲线的各项技术经济指标均达到国际同类产品的先进水平,具有极大的社会效益,值得在同行业进行推广。

东风康明斯ISBe/ISCe/ISLe系列柴油机是东风康明斯2003年开始推出的优势产品,采用自主开发的先进电控平台,大幅度提升了产品的技术含量,实现了与欧美同步,配备了能够有效提高燃油效率的高压燃油喷射系统、驾驶室内信息显示系统、掌上电脑故障诊断设备等电子信息处理系统,可实时监控发动机的运行和车辆的行驶数据,及时进行故障诊断与排查。经过在国内一年多的实践检验,康明斯欧Ⅲ全电控柴油发动机技术状态良好,性能稳定可靠。其特点可以概括为以下几点:发动机罩下的可维修空间加大;噪声低,振动小,提高了乘坐的适舒性,乘客反映良好;动力性、加速性好,驾驶员表示满意;尾气排放低;油耗低;故障少;维修工作量小,日常保养和维修工作量主要是换油、换空滤芯等。

目前东风康明斯公司ISLe发动机已开始批量装机,但大部分部件均采用进口件,成本较高,而且根据康明斯公司的市场分析,今后两年该机型发动机产量将会大幅度增长,很快取代目前机械控制的C系列发动机,市场前景很好。

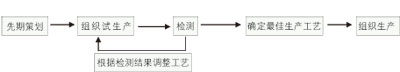

东风康明斯发动机有限公司是我公司的主要配套厂家之一,我公司从2005年1月开始为东风康明斯发动机有限公司试制ISLe发动机曲轴。经东风康明斯发动机有限公司试验,我公司生产的康明斯ISLe曲轴的性能优于巴西进口的同类型产品,产品进入市场后,获得了主机厂和用户的广泛好评。产品总体设计思路如图所示。

图 产品总体设计思路

技术路线

1. 先期策划

为保证该产品的顺利实施,引导资源合理配置,促进对所需更改的早期识别,避免晚期更改,最终以最低成本及时提供顾客优质产品的要求,按照《产品质量先期策划程序》,技术科负责建立产品质量先期策划(APQP)小组。

APQP小组由下列部门成员组成:分管质量副总经理、分管生产副总经理、技术科、生产科、质量控制科、质检科、采购科、销售公司、信息服务科、成本价格科、设备科、人力资源科及相关车间,必要时邀请顾客和供方人员参加。

技术科负责与顾客的接口、识别顾客的要求,完成产品图纸和标准规范的消化吸收等工作,负责工艺方案制订,负责制订设备、工装、量检具和实验设备设施的要求,负责PFMEA和控制计划的编制等工作;生产科负责工装、检具等的制作;设备科负责设备、设施等资源配置;生产车间负责产品加工,初始过程能力研究;质检科负责产品的检验、试验和测量系统分析;销售公司负责市场调研、产品交付;采购科负责外购物资的采购;财务科负责成本分析;质量控制科负责监督APQP的进展情况,协调小组成员的接口关系。

2. 毛坯方面

在毛坯锻造过程中,曲轴材质选用优质合金钢48MnV,采用整体模锻技术,使曲轴基体具有良好的机械性能。

3. 热处理方面

采用淬火工序,即在轴颈表面强化处理工序中,采用轴径和圆角表面淬火工艺,提高轴颈和圆角表面硬度,从而提高了曲轴的耐磨性,延长了曲轴的使用寿命,同时大大提高了曲轴的疲劳强度。淬火工序生产流程包括淬火、回火和抛丸三步组成,设备包括AKW-H德国淬火机床、步进式推杆式时效炉和Q383抛丸机。

(1)工艺流程:粗加工→淬火→一次回火→抛丸→二次回火

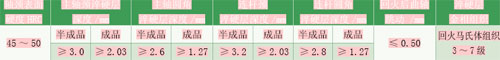

(2)工艺调试及测试结果:试验及曲轴材质为48MnV钢,未经调质和去应力退火。淬火回火后成品金相组织及性能要求见表1。

表1 淬火回火后技术要求

(3)表面淬火原理:通过电磁感应,由半圆形铜线圈产生磁力线,曲轴旋转切割磁力线,在曲轴表面产生感应电流,加热轴颈表面,温度在12~18s内达到840~880℃时,用水基淬火液进行冷却,使曲轴表面3~5mm内发生组织转变,形成淬火马氏体组织。由于淬火马氏体组织内部组织应力大,久放易产生微观裂纹,因此在淬火后8h内及时进行低温回火,得到稳定的回火马氏体组织。

(4)感应淬火工艺的优点:设备自动化容易操作,能把自动化或半自动化的装置结合起来排列到连续生产线中。由于感应淬火的生产周期短,所以能与连续生产线的其他部分相适应。感应淬火工艺一旦定下来,对于每个工件都能精确地再现同样的工艺条件,因此可以得到高质量的产品,另外对提高曲轴的疲劳性优于其他表面强化工艺。

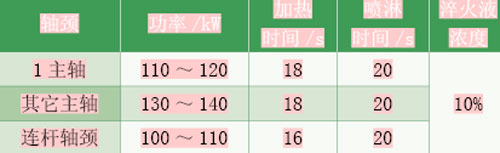

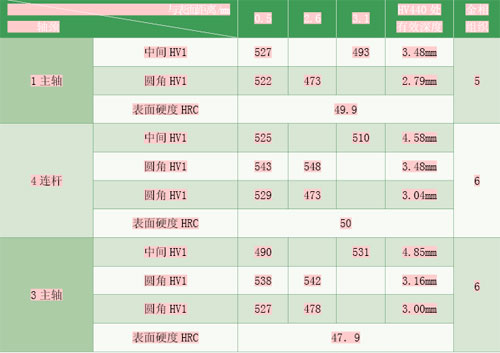

(5)淬火实验:采用国产实力最强公司生产的感应器,选择表2中的工艺参数,经曲轴本体解剖,检测数据见表3。

从表3的检测结果可以看出,满足表1的技术要求,因此确定工艺参数,经淬火后测量曲轴跳动100%满足要求。

(6)批量生产:借用表2中的工艺参数,投入20支曲轴进行试生产,完工后进行表面探伤及性能测量,满足表1技术要求,进入批量生产。

表2 调试功率参数

表3 检测数据结果

4. 机加工方面

(1)锻纲曲轴一般加工工艺流程是粗加工、淬火、半精加工、精加工和超精加工。曲轴加工中对中间轴颈跳动量要求大多在0.05mm左右,这给加工造成了很多困难。在加工中通过摸索,采取以下源头上控制法解决:由于锻纲曲轴毛坯加工余量较大,表面凹凸不平,且硬度高,首先在粗加工铣削后控制在0.2mm内,淬火及回火后小于0.5mm;精磨时在选定砂轮和头架转速后,严格控制进给磨削量,使切削力与中心架的支承力相平衡,以达到最终图纸要求的跳动量。

(2)在磨削淬火钢的过程中需要解决3个互相关联的关键问题:即工件表面烧伤度、表面粗糙度和微裂纹程度。

通过磨削试验,找出影响三者实质性的因素。在磨削加工时,磨粒起切削、刻划和划擦作用。大多数磨粒是负前角进行切削,并在较高的磨削速度条件下,使得表面层有很高的温度,产生磨削烧伤。磨削烧伤的原理是磨削温度高,烧伤与温度有十分密切的关系。因此,一切影响温度的因素都在一定程度上对烧伤有影响:砂轮进给速度vf增大,烧伤程度增大;砂轮速度vs增大,烧伤程度增加;工件回转速度vw增大,烧伤程度减轻。

磨削裂纹产生的原因也是热,而影响磨削裂纹的因素有:砂轮进给速度v增大将导致裂纹增加;砂轮回转速vs减小将导致裂纹减少;工件回转速度vw增加将导致微裂纹减少。

根据上述结论,选取了合理的砂轮转速或线速度、曲轴的回转速度、砂轮的粒度及软硬、磨削液的冷却性能等,从而使磨削裂纹由50%降低到2%,采用抛光新技术,提高了轴颈表面光洁度,从而提高了曲轴的疲劳强度;采用钻油孔模板压紧技术提高了生产效率。

5. 用曲轴疲劳实验机对新产品进行疲劳试验,以验证曲轴的可靠性和使用寿命。

技术创新点

1. 整体模锻

采用整体模锻技术,直接锻造出满足精度要求的毛坯,使曲轴基体具有良好的机械性能。

2. 感应淬火

采用感应淬火工艺,提高轴颈和圆角表面硬度,从而提高了曲轴的耐磨性,延长了曲轴的使用寿命,同时提高了曲轴的疲劳强度。

3. 机加工方面

(1)源头上控制法:对粗加工工序的切削参数进行控制,在精磨时选定合理的砂轮和头架转速,控制进给磨削量,使切削力与中心架的支承力相平衡,以达到最终图纸要求的跳动量;

(2)自有专利技术:采用曲轴止推面抛光装置、曲轴抛光机、曲轴清洗装置、曲轴钻油孔模板压紧装置及曲轴磨拐分度夹具对该曲轴进行加工,最终达到图纸要求。

跟帖

查看更多跟帖 已显示全部跟帖