刀具优化推动增效降耗

汽车行业零部件加工中,提高加工效率,降低成本已成为技术人员不断追求和实践的目标。尤其针对大批量生产加工的企业,开发新的加工工艺和选择新式刀具一直是推动企业技术进步的有效途径。

刀具的不断发展主要表现在切削加工工艺的不断创新,它比单纯提高刀具的切削参数得到的收效更好。针对汽车行业的零件特点,新开发的切削工艺和新式刀具始终推动着该行业的技术进步,譬如高速切削、硬切削和干切削等早已转化成为这一行业的实用技术。高速切削不仅能够使切削效率成倍提高,而且提高了加工质量和环保水平;以车(铣)代磨的硬切削工艺也正在改变这些行业的传统加工工艺。对于大批量生产企业来说,开发新工艺和制造专用刀具可以提高效率和降低成本,当然,这需要机床制造商与刀具供应商之间的密切配合。

山高刀具公司近年在汽车制造业的业务开拓中取得了长足的进步,从以前的为汽车零部件加工提供部分刀具发展到为汽车主机部件提供整套的刀具和工艺方案。实施的刀具整线总包项目也从中小型的发动机生产厂拓展到国内的三大主机厂。山高目前已经为海马、江铃、奇瑞、重汽和东风等发动机厂装备整套的缸盖加工刀具。此外,山高法国公司近期还与一汽大众达成了缸盖刀具项目。下文将用几个应用案例来说明如何通过刀具产品提高加工效率、降低成本。

优化刀具提高加工效率

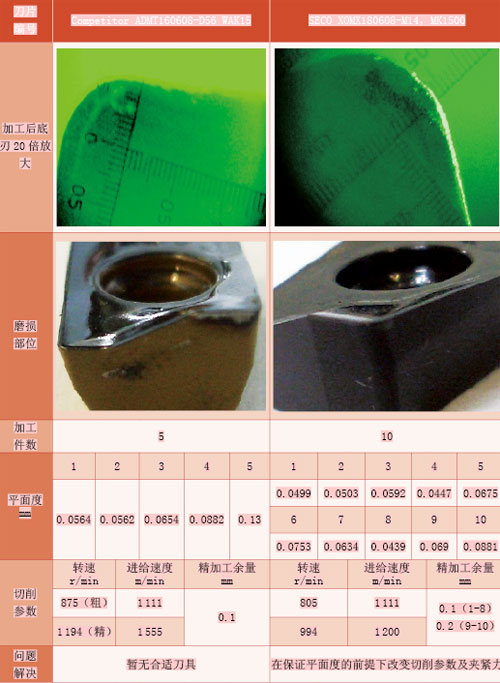

表: 刀具加工情况对比

山高为中国重汽集团发动机有限公司提供整套的缸盖和曲轴箱加工刀具以及部分缸体加工刀具。曲轴箱的外型尺寸为970mm×354mm×100mm,设计年生产纲领为5万件,单件加工节拍要求低于8s。在曲轴箱上下面的精加工中,采用直径160mm和200mm的QuattroMill快豹铣刀,刀片型号为SEEX1204AFTN-D16-LF,CBN200。CBN200是一种CBN含量85%、颗粒度2μm、采用Co-W-Al陶瓷进行烧结的立方氮化硼材质等级。由于整个刀片表层均由PCBN(聚晶立方氦化硼)覆盖,每个刀片的切削刃有4个,经济性比钎焊的单刃PCBN刀片高很多,而且避免了钎焊刀片的切削深度限制。它主要用于珠光体灰铸铁的粗、精加工和淬硬钢的精加工。所使用的切削参数为:Vc=1200~1500m/min,fz=0.1mm,ap<0.5mm。加工后的零件表面粗糙度小于1.6μm,刀具寿命大于600m/刃。采用CBN铣刀铣削后表面显得很亮,和普通合金铣刀铣削后表面发乌有明显的质的区别。如果最初在工艺设计时采用硬质合金刀片进行铣削,需要配置6台机床,而采用PCBN则只需要5台。

图1:中国重汽生产的斯太尔WD615发动机缸体

在发动机缸盖的六面精加工中,也采用了同类刀具,正常生产时的切削参数为Vc=1400m/min,fz=0.12mm/齿。每个切削刃的刀具寿命为1500~1800件。而在发动机缸体的精加工中,采用山高的R22 0.74 CBN平面铣刀,刀片型号为SNMN090308S CBN300和SNEX120312ZZ CBN300(修光刃刀片)。缸体结合面的加工采用以上CBN铣刀是根据用户对工艺优化的要求而实施。用户最早采用以色列某刀具供应商的硬质合金面铣刀,因无法满足生产节拍要求,后改用德国某刀具供应商的陶瓷铣刀,加工参数为Vc=550m/min,fz=0.10mm/齿,仍然不满足要求。R220.74 CBN平面铣刀的加工参数为Vc=1450m/min,fz=0.10mm/齿,可以满足用户的加工要求,同时提高加工效率。

第二个案例是上海汽车齿轮厂的变速箱后盖合箱结合面的精铣加工。试验数据由DMG机床公司提供,使用的机床为DMC 1035V立式加工中心。刀具为直径80mm的R220.69-18强力旋风方肩铣刀,刀片型号为XOMX180608-M14,MK1500。MK1500为采用Duratomic技术生产、针对铸铁加工的刀片材质等级,它在铸铁加工时有极好的耐磨性。其切削参数为:Vc=220m/min,fz=0.2mm/齿,ap=0.1mm。零件的平面度要求为0.1mm。如表所示,可以看到,竞争对手的刀具在加工至第5个零件时即发生平面度超差,而山高MK1500刀具加工10个工件而未超差,并且在最后两个工件的切削时提高了切削用量,实现了更高效的加工效率。

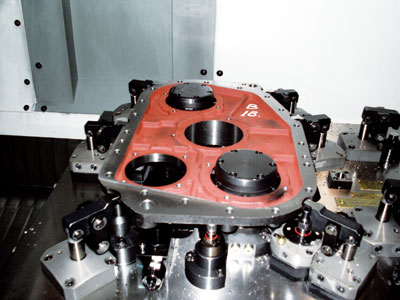

图2:上海汽车齿轮厂生产的变速箱后盖零件

创新技术,实践高效

山高在发挥切削加工技术和刀具的专业化优势的同时,不仅开发、供应有特色的刀具,而且围绕着加工工艺,不断开发配套技术,在专业化生产的方向上不断做深做强,与企业紧密结合,面向加工对象,结合工艺创新,为用户及时开发合适刀具,并优化结构。

刀具企业在为客户的服务中应实践“提高加工效率、降低制造成本”的理念,这种服务不只是供应刀具,还包含着用好刀具、管理刀具和革新工艺等内容。在当前新的工件材料、刀具材料和涂层牌号层出不穷的时代里,刀具品种成千上万,只有借助刀具制造商专业人员的帮助才能正确地选择刀具,这也是刀具企业提倡的“系统供应”、“提供解决方案”的经营理念要达到的目的。其次,要打破关于刀具费用的不正确观念——认为好刀具“太贵”,这种观点长期影响着企业切削技术的进步。事实上,刀具再“贵”通常也只占制造成本的2%~4%,只有采用高性能的优质刀具,才能在提高效率的同时大大降低单件的成本,提高企业的综合效益。

跟帖

查看更多跟帖 已显示全部跟帖