水性塑料件用涂料施工特点及应用

在涂装涂料领域内,安全和低VOC的水性化技术和工艺已成为涂装涂料的发展趋势之一。塑料件用涂料和涂装工艺的水性化在国内已开始着手推广应用。

塑料件已被成功地广泛应用于汽车内外饰,由于节省资源的时代发展需求,采用塑料材质替代钢板减轻车身自重以实现汽车轻量化降低油耗已经在国内作为重要的课题进行研究和应用,塑料材质在汽车上的应用日益广泛。目前,塑料材质在汽车上的应用主要分为3类:外装件、内饰件和功能结构件,而无论是作为哪种部件,都需要对这些塑料进行表面处理,而对塑料件进行涂装是常用的方式。

如今,在涂装涂料领域内,安全和低VOC(挥发性有机化合物)的水性化技术和工艺已成为涂装涂料的发展趋势之一。

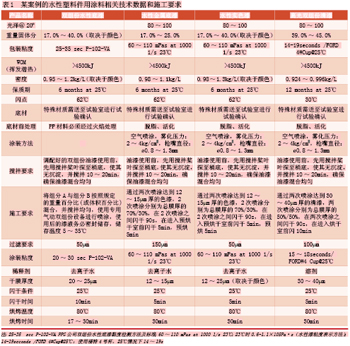

塑料件用涂料和涂装工艺的水性化在国内已开始着手推广应用。国外某知名厂家开发成功并应用的水性塑料件用涂料相关技术数据和施工要求如表1所示。

水性塑料件用涂料施工工艺

1.前处理

前处理由注塑材料和注塑工艺决定。塑料保险杠是不良导体,容易产生静电而吸附灰尘,可采用洁净压缩空气通过高压喷嘴利用电晕放电,使离子化的空气吹到塑料表面以中和灰尘电荷。根据产量决定采用手工静电除尘还是自动静电除尘。

日韩系保险杠涂装生产线的前处理仅用手工溶剂(一般用异丙醇)擦拭即可,而欧美则采用强力冲洗除去塑料表面的脱模剂、油污及灰尘。一般由微酸性预脱脂、微酸性脱脂-水洗-水洗-去离子水洗(加表面活性剂)-新鲜去离子水洗-吹水-烘干-强冷等工序组成。有时根据需要使用等离子火焰处理表面(如以1 000~2 000℃的高温丙烷气或天然气火焰快速接触工件表面),可以使塑料表面层分子局部氧化,消除界膜阻力增加塑料的表面能、提高表面的浸润性并增强附着力,另外还要消除表面的毛刺,提高喷涂合格率。火焰处理后进行静电除尘处理。

2.塑料保险杠水性喷漆工艺流程

(1)欧美系工艺:前处理-喷底漆-底漆闪干-烘干/强冷-底漆打磨、擦净-离子化空气吹-喷面漆底色漆-色漆后预烘干-喷清漆-闪干-烘干-强冷-检查-修饰-检查(合格品入库,不合格品点补或返工)。

(2)日系3C1B工艺:前处理-喷底漆-底漆后闪干烘干/强冷-喷面漆底色漆-色漆后闪干-预烘干/强冷-喷清漆-闪干-烘干-强冷-检查-修饰-检查(合格品入库,不合格品点补或返工)。

(3)2种工艺流程的差异:欧美系在喷完底漆后在常温下闪干7~10min,然后再在80℃的炉温下烘干17~30min,通过冷风吹使工件温度降至40℃后进行打磨、擦净和离子化空气吹再喷色漆;而日系的3C1B工艺则是在喷完底漆后用85℃热风吹2.5~3.5min,然后用22~24℃冷风冷却1.5min以上,最后直接喷色漆。从节能角度说3C1B工艺更为省资源,但从质量控制的难易程度来说欧美系工艺更容易一些。

3.塑料保险杠水性喷漆工艺设备要求

(1)喷漆室:所有带漆部件常用不锈钢制造或者下部水槽及水膜板等底架部分采用不锈钢材料。

(2)烘干/强冷室:所有内板常用不锈钢制造或渗铝钢板,外部采用优质镀锡钢板(见图1)。

图1 烘干/强冷室

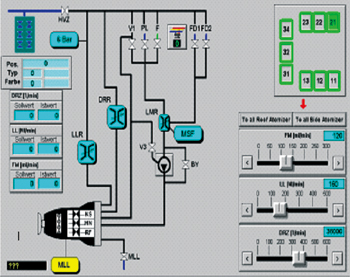

(3)涂料供应及循环系统(见图2):输调漆所有部件的选择必须符合水性漆使用要求,如稳压器、四通阀和管接头等部件;输调漆的供漆泵适用于水性漆使用要求(材质、输出压力和流量等);搅拌器选用电动变频搅拌器保证对涂料较低的剪切力,选用低剪切的搅拌桨叶;所有管路系统均采用SUS316材质,并尽量采用焊接方式;避免管线设计、施工以及其他细节设计部分存在管径偏小、管道焊接不平整、钝化处理不到位以及存在循环盲端等问题,从而影响日后水性漆的循环稳定性以及涂装质量。若是双组分涂料,油漆供应及循环系统还要适应双组分喷涂。

图2 涂料供应及循环系统

(4)静电喷涂装置:输漆软管、换色阀及接地装置均有特殊要求,绝缘性要求高,计量泵常用不锈钢制造。

(5)空调送风装置:能适应控制喷漆室、调漆间和漆库的温湿度要求。

(6)油漆及调漆用纯水保温装置(见图3):能够很好地保温,严格控制油漆及纯水温度。

图3 油漆及调漆用纯水保温装置

由于国内外清漆水性化技术还没有成熟,因此推荐继续采用高固体份、低溶剂含量的清漆,在此不作介绍。奇瑞公司B11车型前保险杠塑料件整车效果图、A15车型塑料件整车效果图和A1防擦装饰条塑料件整车效果图如图4、图5和图6所示。

图4 奇瑞公司B11车型前保险杠塑料件整车效果图

图5 奇瑞公司A15车型后保险杠塑料件整车效果图

图6 奇瑞公司A1车型塑料件整车效果图

水性塑料件用涂料静电喷涂工艺

1.静电喷涂的分类:

静电喷涂施工方法适用于溶剂型和水性涂料,按喷涂设备不同分为:高速旋杯雾化静电喷枪和空气辅助静电喷枪两种。

2.塑料件采用静电旋杯喷涂的优势

静电旋杯喷涂相对于传统的空气喷枪喷涂可以将涂料的利用率提高25%~40%,从而有效地减少涂料的消耗,降低生产成本,同时减少VOC的单车排放量,降低汽车涂装生产对环境的污染。

3.塑料件静电喷涂的条件

由于塑料件良好的绝缘性,表面电阻通常>1 012Ω,容易造成静电荷的积累,为适应静电喷涂,通常需要使用导电塑料或导电底漆来提供良好的导电性。由于传统的导电塑料价格昂贵,不适用于汽车工业的大批量生产。在塑料件上涂不导电底漆成为汽车工业塑料件静电喷涂工艺的主流,通常的导电电阻理论值低于106Ω,实际应用中低于0.3×106Ω即可满足生产要求。

施工过程中要保持明确的高压静电场,工件必须保证接地良好。

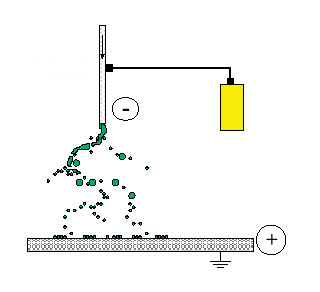

4.静电雾化原理

将高电压加至自由流动的漆流上,漆流在电荷的作用下震动并分散成小滴(见图7)。

图7-1 静电雾化原理及旋杯示意图

图7 -2 静电雾化原理及旋杯示意图

5. 影响施工质量的因素

(1)环境因素:喷漆室温度、湿度和风速。温湿度控制:23+3℃,湿度 60+5% ,喷漆室保持正压,喷涂区沉降空气速度 0.2~0.4 m/s 。温度过高、湿度过低和表干过快时,涂层容易产生椐皮等缺陷;温度过低和湿度过大时,漆膜受重力作用容易产生流挂或涂层内水分和溶剂没有及时挥发出来导致经高温烘烤后出现针孔、痱子等缺陷。尤其在夏天高温高湿气候下,静电喷涂设备容易产生跳高压现象导致生产不连续、油漆利用率低等。喷涂区沉降空气速度过大,带走的油漆粒子多且漆膜易流坠;速度过小,漆雾四处乱飞遮挡员工视线并附着在喷漆室相关设备上影响设备的正常使用。因此要控制好喷漆室的温湿度和风速。

(2)油漆参数: 油漆配比、粘度。

施工前要按照施工说明书—TDS内容先将参数调整好。

(3)喷涂参数:出漆量、雾化/扇面压力。

出漆量决定涂层的厚度,不同设备各有差异,应定期校正,保证涂层厚度在规定范围内。

(4)闪干时间:对生产线而言,闪干时间主要受链速影响。闪干时间短,涂层内水分和溶剂没有及时挥发出来导致经高温烘烤后出现针孔、痱子等缺陷;闪干时间长,漆膜表面过干,涂层容易产生椐皮等缺陷。要合理选择闪干时间。

(5)烘烤条件:温度和时间的选择,直接影响漆膜性能。温度高、时间长可能会产生过烘烤导致漆膜性能变差;温度低、时间短,漆膜可能会没有完全烘干,附着力及机械性能变差。因此要选择合理的烘烤温度、烘烤时间和升温速度。

塑料件静电喷涂的效率如表3所示。

水性塑料件用涂料在国内的应用前景

1.由于水性塑料件用涂料的特殊严格要求,因此在国内的应用目前面临着如下难题:

(1)传统塑料涂装生产线大多没有改造的空间,因此工艺上无法满足水性塑料件用涂料的要求;

(2)为了提高利润,汽车厂商不愿意去采购较高成本的塑料件或者花较高的投资去改造或建设适应水性喷涂的塑料涂装生产线;

(3)国内还没有颁布实施严格的环保法规,很多汽车厂家和塑料件厂家采用水性涂料及工艺的愿望不是很迫切;

(4)国内车用塑料件的供应厂家很多,但是都没有形成实力雄厚的大集团、大公司,因此没有持续的前沿技术发展追求和足够的财力去应用新技术、新工艺;

(5)国内各汽车厂家和塑料件厂家对应用水性化涂料技术及工艺的产品质量控制缺乏经验,存在担心心理,这也阻碍了水性化涂料技术及工艺在国内的应用。

2.为了使水性塑料件用涂料在国内尽快得到广泛应用,真正达到节能、环保和高质量的发展要求,还需要持续开展下述工作:

(1)国家加大力度倡导清洁生产,尽快颁布实施严格的环保法规;

(2)汽车企业或塑料件生产企业本身转变观念,积极研究应用新工艺、新技术,实行节能、环保和高质量的可持续发展战略以实现企业的可持续发展;

(3)涂料生产厂家和涂料技术工作者继续努力拓宽水性塑料件用涂料的施工窗口,适应水性塑料件用涂料在运输、储存、调漆、搅拌、喷涂和烘干等特殊环节的要求,以使水性涂料得以广泛应用并保护我们的生存环境。

结语

综合来讲,水性塑料件用涂料与传统型溶剂型涂料相比虽然在安全、挥发性有机溶剂的排放上有很大优势,但其施工窗口窄,在运输、储存、调漆、搅拌、喷涂和烘干等环节都有特殊的要求,以及对喷涂环境的温湿度、预烘干严格要求将会增加许多投资和运行成本,目前世界上还没有得到广泛应用。但相信水性涂料的推广使用只是时间问题,所以我们应关注水性涂料的应用情况和技术,为将来的水性涂料应用做好准备。

跟帖

查看更多跟帖 已显示全部跟帖