轿车设计过程中的CAE仿真技术

CAE 技术是轿车开发不可或缺的现代工具,世界和中国汽车企业都在CAE应用中取得了非常大的技术经济效益。如果说CAD 是在帮助工程师创造更丰富、更优美、更实用的几何实体设计,那么CAE 则在产品设计的质量、寿命、性能和成本等方面发挥着更加重要的作用。

CAE在汽车工业的应用现状

CAE技术在中国汽车业的应用经历了入门、推广、普及等阶段,目前已经到了取得实质效益的阶段,具体表现在:

● CAE 技术被普遍认可。CAE 技术在产品开发中效果突出,其分析方法的准确性和精确性已得到普遍认可,几年前“要求对分析结果进行试验验证”的说法现在已经很少见,因为几乎所有的中国汽车企业都采用了CAE技术;

● CAE分析和工程设计紧密结合,实现了分析与设计同步、CAE与CAD的一体化;

● CAE分析成为设计常规,很多研发部门都在产品设计流程中明确规定了CAE环节,没有CAE分析的设计不能流入下一个技术环节;

● CAE分析范围扩大,分析对象从以前的单个零件发展到现在的总成系统、整车系统;从线弹性分析发展到非线性分析和多物理场耦合分析;

● 分析人员的组织形式在改变,由CAE专业人员从事分析转向产品工程师在设计过程中直接分析,分析工作和专业更紧密的结合有利于设计工程师技术能力的提高;

● CAE软件向专业应用方向发展。更多的用户开始在通用软件平台上开发专业化应用软件,建立了企业级的CAE分析技术标准化软件(从问题的提出、模型化方法、加载标准、分析步骤、结果评价到报告产生),简化了分析方法,提高了CAE应用效益,这对汽车企业开发能力的建立和提升具有非常重要的意义。

轿车开发中CAE技术的应用

轿车产品开发一般分四个阶段,即筹划阶段、概念设计和可行性研究阶段、产品设计和原型车确认阶段、定型生产阶段,这四个阶段一般需要18~32个月的时间。CAE 技术的应用在产品开发的后三个阶段起着十分重要的作用。

现代轿车更侧重时代流行潮流和舒适性,其市场生命周期越来越短,一般变型车设计变化最大的是车身,所以车身是轿车开发的重点。

轿车开发中CAE技术的应用,可以按应用项目予以介绍,也可以按设计流程予以说明。这里我们按设计流程来介绍。

1、可行性研究和概念设计阶段

总设计师需要依据董事会通过的市场策划,确定整车参数和定量指标:确定整车各大总成,例如车身、发动机、悬挂、转向系统、行走系等主要总成的拓扑结构和主要参数, 制定并向主任工程师下达各总成设计任务书,规定设计控制数据,完成可行性研究报告。

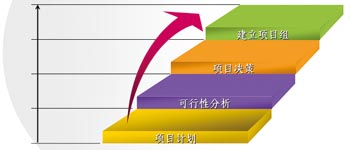

整车参数主要是在概念设计中确定的,对产品的成功开发非常重要,如后期发现问题后再修改,后果将十分严重。如果仅依靠总设计师的经验和样车,那么确定的这些参数是不科学的,也是不可靠的,这就需要进行CAE仿真,作定量分析。新的设计步骤如图1所示。

通常,需要确定的整车参数主要有:行驶性、操纵稳定性、振动、噪声和舒适性、轮胎、悬挂的配备、NVH分析的ISO2631评价水平、车身的刚度、强度、寿命评价和车身自然频率、轿厢通风、隔热、噪声、车身的空气动力学特性、发动机舱的气流和热交换、主动安全性(相应标准)和被动安全性(法规)水平等,所有这些都需要在概念设计阶段被基本确定。

汽车产品开发,特别是轿车产品开发,只要不是超前的“概念车”,一般都有一个“原型车”为基本车型。当然,既然是开发就不可能完全和“原型车”一模一样。许多参数可能或必须被改变。汽车是一个各参数密切相关的系统,参数的更改会产生什么后果(预期的和不希望出现的),就需要应用CAE仿真技术来清楚确切地回答这个问题。例如即使底盘结构等都不变,只是改变车身造型,那么整车系统的重心、惯性矩的改变将影响到系统的行驶性、操纵稳定性、振动和舒适性;车身结构的改变将对车身的刚度、强度、寿命、车身自然频率、ISO2631评价水平、轿厢的通风、隔热、噪声、车身的空气动力学特性、内部空气流和热交换、被动安全性(法规)水平等产生影响。

应用CAE技术对“原型车”和开发车系统进行仿真,可以在概念设计阶段就精确地预测和控制零部件乃至整车的性能和结构可靠性,从而在开发初期就能使未来产品性能和结构指标得到保证。显然,其技术经济意义非同一般。

2、产品设计阶段

在产品设计阶段,可以全面应用CAE技术进行零部件结构的热变形和流动分析,优化设计,提高设计质量。本阶段的CAE应用范围广泛,进行的是比较简单的分析,但是应用效果却是非常显著的。

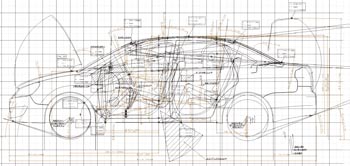

车身开发的产品设计主要是产生包括所有部件的设计图纸,例如:前围、地板、保险杠、顶盖、车门、发动机和行李仓盖板等分总成以及门框的A、B和C柱、边梁、副车架、车后部钣金、行李仓等的设计,这些都需要应用CAE 进行分析,如图2所示。

与强度相比,轿车的刚度更加重要。车身刚度不足可能导致车门下垂、异常振动、不明“喀哒声”及内外噪声超标等一系列问题。在白车身的弯曲刚度、扭转刚度、开口边形、中高频率自然模态等为主的分析评价项目中,不仅包括刚度数据,还包括变形的变化率,即变形结果沿主边界导数的数据值(即是否有奇变)等。

车身分析中的一个重点是交叉节结构的连接方法,它对车身刚度、强度都有较大的影响,必要时应该进行重点分析。

疲劳问题同样是车身设计中需要解决的重点。车身结构的失效主要是疲劳问题,有的疲劳源是由车身承受路面的随机载荷引发的,但是轿车车身疲劳主要是由于车身的随机振动。车身疲劳问题还和焊接等因素有关,所以进行结构振动疲劳分析是十分必要的。

3、确认设计和投产准备阶段

在车身开发的确认设计阶段,已经有了全面的图纸数据、样车实物和试验结果,CAE在确认设计阶段的任务是:

● 针对试验产生的问题(疲劳、NVH、轻量化、刚度、车门下垂、碰撞安全、振动噪声等)进行有目的的分析,提出问题的焦点并验证改进的对策;

● 消除汽车的不明“卡嗒声”;

● 产品图纸资料已经明确,有丰富的试验结果可供参考。对产品进行详细分析,将结果保存为技术档案,进行技术总结。这一阶段是验证分析条件,建立CAE规范的大好时机;

● 变形车开发中应用CAE;

● 工艺设计和生产准备,模具设计和冲压工艺仿真。

CAE技术的应用所带来的进步

1、产品开发能力大幅度提高

在传统的产品开发、设计中,有很多问题在设计阶段不能够被精确地分析,所以在确认阶段必然需要进行“设计→试制→试验→修改→再试制→再试验”的反复,浪费了大量资金和研发时间。

CAE仿真技术的应用改变了传统的设计方法和流程(如图3所示),使汽车产品的大多数问题都可以在设计阶段通过仿真得到解决,从而提高了设计质量和效率,大幅度降低了开发时间和费用。

2、新的设计流程改变了产品开发人员的结构和组织

CAD的普及改变了企业设计人员的组织,例如企业没有了描图员。CAE的应用也是如此。前几年,部分企业的CAD/CAE应用还是由信息中心兼管,现在随着CAE应用技术的简单化,一般的CAE分析已经可以由设计工程师自己完成,专门的CAE分析人员可以在设计部门与设计人员紧密结合,相互渗透,共同完成设计、分析任务。这样的组织形式至少有两个好处:一是分析可以更加贴近工程问题,从而取得更理想的效果;二是可以提高设计工程师对产品性能的理解,有利于业务能力的提高。CAE专业人员的任务应该是CAE软件的高级应用、二次开发,形成设计分析系统,并与数据库管理相结合,对设计工程师一般的CAE应用提供帮助。此外还应承担企业技术主管,如总工程师、总设计师在概念设计中提出的分析任务和特定的难度较大的CAE仿真课题研究(例如碰撞仿真)。

3、巨大的经济效益

应用CAE技术所带来的经济效益是可观的。统计结果表明,应用 CAE技术后,开发期的费用占开发成本的比例从80%~90%下降到 8%~12%,如图4所示。举例来说,美国福特汽车公司2000年应用CAE 技术取得的成果是:新车型开发周期从36个月降低到12~18个月;开发后期设计修改率减少50%;原型车制造和试验成本减少50%;投资收益提高50%。在汽车发展历史上,至今还没有什么技术能与CAE技术相比,带来如此巨大的回报。

CAE软件的二次开发和专业软件

功能齐全的通用CAE软件是针对全工程行业应用的,但对完成特定任务的分析而言,通用性CAE显得专业性不足。为了取得更高的技术经济效益,用户往往要对软件进行二次开发,目的是使通用软件更加专业化,以提高应用效率,统一和简化使用方法,加入专业化评价体系,体现本专业(或本企业)的技术标准。发达国家的大型汽车企业的CAE应用部门都特别重视内部所用软件的二次开发。但是,开发一个优秀专业软件对用户来说,不是件轻松的工作,它需要开发人员有全面的CAE理论知识和专业应用经验,包括建立专业化数据库和评价等级标准,其中许多是企业技术机密。为满足用户的这个需求,CAE软件企业一般都特别注意各自软件的“开放性”,特别是提供用户二次开发程序的各类接口,有的还提供专用的二次开发语言。

当前,有专业经验的软件公司已经开始在自己具备优势的通用软件平台上开发并提供了一批和汽车工程有关的专业化软件,大大方便了汽车工程用户,特别是CAE 应用经验少的用户。当前,这种软件向专业化方向发展的趋势是非常明显的。

目前有代表性地针对汽车工程技术CAE应用的专业软件有:

● 虚拟试验场VPG(VirtualProving Ground)

它是针对整车非线性系统在汽车道路实验场上进行各种实验的大型仿真专用软件,包括VPG/PrePost数据模块、VPG/Structure结构模块、VPG/Safety安全模块等三个模块。这类软件的开发蕴涵了开发者长期积累的汽车CAE专业工作经验,所以对新的CAE 用户有更大的帮助。

● DYNAFORM

DYNAFORM 是一个在LS/DYNA 求解器上开发的汽车钣金冲压成形软件,它具有完整的工艺概念,以冲压工艺过程为主线进行仿真定义,特别适合冲压模具设计。

● ICEM

ICEM 是一个内燃机汽缸内气体流动分网工具。众所周知,汽缸进气旋流是保证燃料充分燃烧,关系内燃机热效率、节能和排放的关键。内燃机进气流CAE分析的工作难点是“汽缸内气体流动分网”,ICEM是专门为流体的这类分析而提供的应用工具,包括:

● Aeroblock 汽车风洞试验(外流)模拟自动分网工具;

● Duct_modeler 进排气管道网格自动生成模块;

● Passenger Cabin 客舱通风参数化模块;

● UH3D 发动机舱冷却流动布置专业模块;

● Register 空调出风口(格栅运动)流动分析模块。

上述专业软件工具有许多是流体动力学和热交换仿真的专业工具,它们都是针对汽车CAE仿真的关键问题中的难点而开发的。

专业软件分析的结果需要依据专家或企业标准评价数据库进行评价,一般需要用户自己完成,这是因为专家或企业标准评价系统是企业的技术机密。但是对少数有公开评价标准的问题,例如在碰撞检测问题上,由于各国颁布的碰撞检测法规、检测标准都是公开的,所以在 VPG/Safety 安全模块的评价中包括所有的方法和结论。另外有些情况,例如材料的疲劳极限、振动和噪声标准PSD 值和ISO-2631指标等,虽然不是强制性标准,但却是行业通行的方法,所以也可以写在评价中。至于专家或企业标准评价准则,就需要用户自己积累了。

CAE分析软件

CAE分析离不开软件,一个符合汽车工程应用的软件是特别重要的。这里简单介绍一些和轿车开发相关的软件情况:

● 大型商品化通用软件类:可以用于各类工程常规分析,有全面的计算分析功能,当然不同软件所具有的功能、强弱等可能有一定的区别。例如,一般通用软件都具有一定隐式算法的非线性功能,但非线性功能是一个非常大的范围,这需要具体说明。其他功能也是如此,表面上的对比是不全面的。通用软件可以应用于绝大多数汽车结构分析,同时也是特定产品分析软件二次开发的平台。

● 非线性软件类:工程中的非线性内涵非常广,所以不同非线性软件功能的区别非常大。汽车精确设计常常需要应用非线性方法,常见的非线性分析可能有百余种非线性材料模式、十多种接触方式,包括对结构体、流体、气体、热、声波等的仿真,同时非线性问题的解算方法也特别多。所以,软件有单元类别和模拟能力的区别,也有刚性体、实体、流体、气体计算对象的区别以及软件开发历史和应用用户群体等方面的区别。

● 新产品软件类:为了满足用户的需要,软件供应商积极推出了一批专业性很强的软件,其中和汽车业关系密切的有:

DesignSpace :新近推出的面向设计师的,集成在三维 CAD 条件下的软件。该软件将FEA专业技术完全推到后台。DesignSpace使用简单,更适合于设计工程师在设计过程中直接应用。

FE-safe:现代汽车产品结构高级疲劳分析软件,包括非常丰富的材料数据库和全面的数据统计方法,特别适合汽车结构的有限寿命设计。

DYNAFORM:在LS-DYNA 上开发的板冲压工艺仿真和模具专业软件。

VPG:在LS-DYNA 上开发的汽车虚拟试验场软件,是专门的汽车整车系统各项道路试验仿真性软件,包含整车疲劳、NVH、整车动力学仿真和碰撞历程仿真及乘员安全保护等。

UH3D:专业的汽车热-流体分析软件。

ICEM:当前世界上最好的流体力学软件之一,其强大的前后处理功能为解决汽车产品大量内外流场仿真性的分析提供了方便。

AI-Workbench: 新一代CAE应用开发平台,可以满足企业设计工作的扩展性与协同性要求,代表了现代CAE发展方向,可以使CAE应用实现规范化和用户化定制。

跟帖

查看更多跟帖 已显示全部跟帖