压装失效模式探析

在常温下对缸盖气门导管和座圈进行压装,可以解决液氮冷冻压装工艺存在的安全、环保和设备要求复杂等问题。通过对压力曲线的分析,可以进行随时的质量控制。而缸盖毛坯浇铸技术的日趋成熟也为导管和座圈的压装工艺提供了新的解决办法。在缸盖制造过程中,气门导管和座圈的压装工序非常关键。由于燃烧室在工作时的温度极高,同时发动机工作时气门频繁高速地开启与关闭,要求与气门相配合的导管和座圈材料必须耐高温和耐冲击。另外,如果压装工艺存在缺陷,即使导管和座圈的尺寸符合要求,也可能在发动机工作一段时间后,导管和座圈发生移位造成发动机燃烧室漏气,气缸内压达不到要求,使得发动机无法正常工作,这时发动机必须调换缸盖总成。

传统的压装工艺是利用液氮对导管和座圈进行冷冻后,再把其压入缸盖。由于液氮冷冻压装工艺存在安全、环保和设备要求复杂等不利因素,因此现在多数压装工艺在常温下进行。其基本原理是采用过盈配合的装配,通过在压装过程中的压力和行程控制,把导管和座圈压入缸盖。

导管和座圈的压装工艺要求

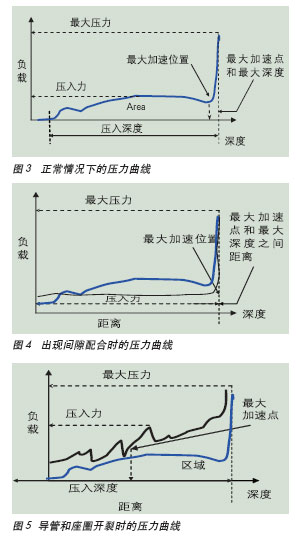

在压装导管和座圈前,首先要对缸盖的导管底孔和座圈底孔进行加工。底孔加工一般要控制其位置度和直径,其中导管底孔直径与导管外径一般有0.03~0.08mm的过盈配合尺寸,座圈底孔与座圈外径一般有0.06~0.13mm的过盈配合尺寸。我厂某排量发动机的缸盖导管和座圈的压装位置如图1所示。

表1是我厂生产的3种缸盖导管和座圈的相关尺寸。

压装设备及压装尺寸控制

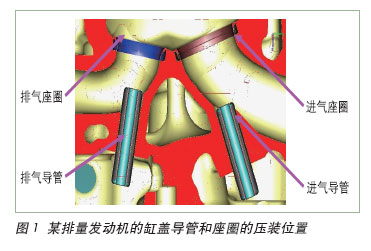

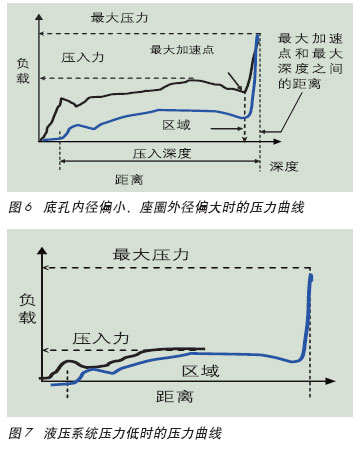

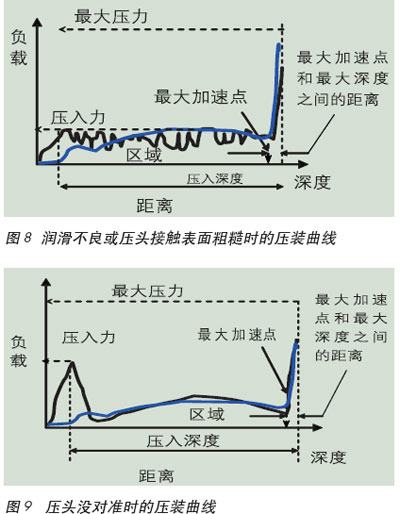

通常情况下,导管座圈压装专机线采用不改变缸盖角度位置曲线当设备的液压系统出现问题,压力达不到要求时,压力曲线如图7所示。在压装结束时压力较小,同时不能达到要求的压入深度。

5、 润滑不良或压头接触表面粗糙时的压力曲线

当压装过程润滑不良或压头接触表面粗糙时,压力曲线如图8所示。压入力呈锯齿形波动,同时最大加速度点可能出现在压入过程的任何时候。

6、 压头没对准时的压力曲线

如果在压装过程压头没对准时,压力曲线如图9所示。在导管和座圈接触底孔初期,初始压力较大;在导管和座圈压入底孔后逐渐恢复正常。

压装过程中的失效模式分析

我们可以把导管和座圈压装过程中的失效症状归纳为以下三种:压入过程中压力异常,压入深度异常和最大压力异常。在实际压装过程中,这三种症状有可能同时出现。产生这些失效症状的原因有:

1、 零件缺陷

零件缺陷包括导管和座圈底孔的内径、位置度、表面粗糙度超差,导管和座圈的外径、表面粗糙度超差,零件开裂等。当发现这类问题时,可以在同一批零件中选出5件进行检测,看测量值是否符合产品要求,并对测量数据进行离散性分析,然后根据不同的分析结果采取相应的解决办法。

2、 设备缺陷

设备缺陷可分机械缺陷、液压系统缺陷和电气缺陷三方面。

机械缺陷包括:压头接触面磨损;缸盖定位销开裂导致在压装过程零件产生移位;压头上粘有异物;机械连接关节处出现松动等。

液压缺陷包括:液压系统内出现泄漏,达不到要求的压力;液压油位太低;对压头和零件润滑不良等。电气缺陷包括:控制连接线缆和负载控制单元不能正常工作,需要及时调换。

结语

在大批量导管和座圈的压装生产过程中,绝大多数问题是由于设备本身或压装参数变动造成的。因此,除了做好设备的日常保养工作,还需要定期对设备的参数进行检查和标定。由于压装工艺比较复杂,随着缸盖毛坯浇铸技术的发展,目前已有个别汽车生产厂在毛坯浇铸阶段就把座圈和导管浇铸在缸盖毛坯内。如果毛坯浇铸技术能解决压装问题,就完全可以取消导管和座圈的压装工序,为汽车生产厂节省大量设备投资和制造费用。

跟帖

查看更多跟帖 已显示全部跟帖