预硬模具钢加工工艺浅析

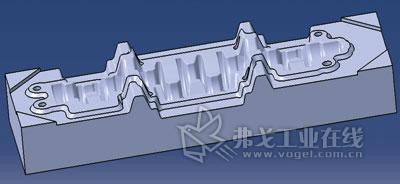

本文结合生产企业的模具加工工艺现状,提出了应用预硬模具钢工艺来缩短曲轴模具制造周期的加工工艺,并对预硬钢模具加工工艺进行了分析,探索在数控加工技术普遍应用的今天如何进一步缩短模具制造周期的新工艺。

我公司每年生产各种曲轴锻件过百万件,新制或翻新曲轴模具近千副。十年的市场化道路使我们深切体会到,模具作为锻件生产的关键工装,其交货期长短对锻件产品交货期至关重要。缩短交货期,提高竞争力,扩大市场份额,是企业始终追求的目标。以我公司曲轴产品为例,从接受订单开始设计锻件图到向客户交付样件,模具制造周期约占整个新品开发周期的50%,如何缩短模具交货期日益成为新产品开发成败的关键因素。

模具制造工艺现状

我公司模具型槽加工工艺经历了三个阶段。在20世纪六七十年代,模具型腔加工以靠模铣、普通电火花加工为主,曲轴模具制造周期约60天。八九十年代开始向数控电火花、数控铣加工方向发展,曲轴模具制造周期缩短到45天左右。进入21世纪,数控加工技术尤其是高速加工技术发展迅速,成为模具型腔加工的主要工艺方式,经过几年的不懈努力,目前我公司模具型腔加工已全部实现了数控化,曲轴模具制造周期缩短到21天左右。

目前,我们的模具加工工艺流程为钻起重孔-外形粗加工-顶料孔加工-数控粗加工型腔-热处理-外形精加工-数控精加工型腔-钳工抛光。

从上述工艺流程可以看出,热处理工序在整个模具加工工艺的中间。大型曲轴模具材料一般为5Cr2NiMoVSi,模具热处理工艺是一次淬火,两次回火,约需4天的时间。今后要想更进一步缩短模具交货期,如把模具制造周期缩短为2周甚至1周,不改变模具热处理方式是不可能的。因此,除了持续不断地优化数控程序、合理选择数控刀具等措施来提高加工效率外,我们还要从模具热处理方面着手。为此,我们提出了应用预硬模具钢来缩短曲轴模具制造周期的加工工艺。

预硬模具钢现状

预硬模具钢在模具钢出厂前由模具钢生产企业进行了模具最终热处理,模具硬度已达到使用要求,模具制造企业购进模具钢后直接进行粗、精加工,中间不需再进行热处理。与我公司合作的预硬模具钢供应商分别来自日本和美国。日本的预硬钢有一个特点——各向同性。对于锻造工艺而言,就是可不用考虑锻打方向是否与模块纤维方向垂直。因此,模具钢生产企业不用等收到各种尺寸规格的模块毛坯再进行锻造,而是事先按照一定的规格尺寸成系列地锻造好模具毛坯,模具厂购买毛坯后可根据需要切割成各种尺寸规格的模块。由于不用考虑材料纤维方向,六面中的任何一面均可加工型槽,缩短了模具制造企业的订货周期。美国的一家预硬钢生产企业拥有独特的宽模锻造技术和高效水淬火处理工艺,尤其是对于截面尺寸较大的模具,淬透性很好。我国国内企业在模具材料的预硬化技术方面,起步晚,规模小,目前还不能满足国内模具制造的要求。

预硬模具钢加工工艺分析

由于数控刀具特别是涂层技术的发展,采用数控刀具加工淬硬钢已经没有问题。我公司从2007年开始应用预硬模具钢进行工艺试验,对整个加工过程进行跟踪,主要目的是了解预硬钢加工过程中刀具消耗情况、切削参数如何设置、加工策略的选择及加工效率等问题,为推广预硬模具钢加工模具做技术储备。

1. 加工工序缩短

我们对两种曲轴模具加工工艺进行对比分析,数据见表1、表2。首先,预硬钢曲轴模具外形一次加工成形,省略了热处理后外形精加工及型槽加工后的基面、斜面修铣两道工序。其次,预硬钢曲轴模具型槽不用分粗精加工,简化了数控加工工艺,热处理后一次加工成形。总工序由11道减少到5道,制造周期大为缩短。原曲轴模具制造周期是21天(两班制256÷16=16天,热处理4天,工序间周转1天),预硬模具钢制造周期只要13天(196÷16=12天,工序间周转1天),制造周期缩短38%。

2.工时费用减少

曲轴模具加工工时从256h减少到196h。其中,数控工时减少168–128=40h,普通设备工时减少58–40=18h。数控工时按100元计算,普通工时按30元计算,节省工时费用为40×100+20×30=4 600元。

数控工时的减少主要是因为型腔一次加工到位,不用考虑余量,因此节省了原工艺中半精加工的工时。

3.刀具成本增加

相对于传统工艺,预硬模具钢加工刀具消耗有所增加,具体体现在六面加工盘铣刀片、孔加工刀具以及加工型槽镶片刀具费用上的增加。六面加工盘铣刀直径φ160mm,装10片刀片,根据统计,相比热处理后的模具加工要多废20片,约260元;普通麻花钻(W18Cr4V)已无法加工预硬钢,需采用数控机床用机夹式钻铣刀,消耗刀片8片,约400元;粗加工型槽镶片刀有两种,φ50mm镶片刀(3刃)多消耗6片,φ30mm镶片刀(2刃)多消耗2片,共8片,约240元。以上增加的刀具成本共计900元。

因此可以得出结论:制造周期缩短38%,刀具消耗增加900元,总制造成本降低4 600–900=3 700元/付。

预硬模具钢工艺要求

自20世纪70年代开始,国际上就提出预硬化的想法,但由于受到加工机床刚度和切削刀具的制约,预硬钢的硬度无法达到模具的使用硬度,所以预硬化技术的进展不大。80年代,随着机床和刀具技术的进步,预硬化技术的开发和应用速度逐渐加快。我国在90年代中后期开始采用预硬化模块。

加工预硬模具钢主要有两方面的要求,一是机床的刚性,二是刀具的切削性能。我公司大部分的数控铣床主轴电机功率为18.5/22kW,最高转速为6000r/min,齿轮传动,BT50刀柄,低速扭矩大,可进行强力切削;承载导轨采用矩形滑动四导轨形式,工作台承重2t(最大模块重量1.5t),能够满足预硬模具钢的加工要求。模具加工用刀具主要分三大类:外形加工刀具,主要是盘铣刀,我公司预硬化模块来料要求六面见光,单面余量2mm,最终热处理硬度在42~47HRC,由于余量较小,用盘铣刀加工六面没有难度;孔加工刀具,需采用数控机床用机夹式钻铣刀;型槽加工刀具,主要指数控加工刀具共两大类,一种是镶片刀具,φ12mm以上,一种是整体硬质合金涂层刀具,φ10mm以下。实践证明,目前的数控刀具加工50HRC以下硬度的材料没有问题。

结语

基于上述分析,使用预硬钢的好处是模具制造工艺更加简化,不用考虑热处理工序的安排,不用考虑热处理变形及余量的问题;模具外形、型槽和顶料孔等不分粗、精加工,加工工序集中,进而缩短了模具制造周期,同时也提高了模具的制造精度。可以预见,随着加工设备、刀具技术的不断进步,由于中间不需进行热处理工序,即使是大型曲轴模具,也完全有可能在1周甚至3天以内加工完成,极大地缩短了整个新品的开发周期。

跟帖

查看更多跟帖 已显示全部跟帖