涂装车间机运系统转接方案设计及优化

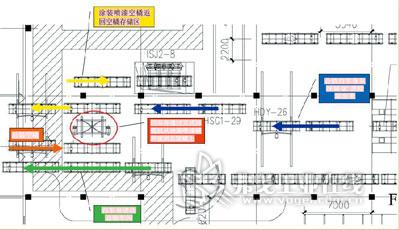

图1 西涂一期喷漆橇—总装橇机运系统转接点

滑橇输送系统具有布置灵活、功能多样及高度自动化等优势,设计输送能力相同的滑橇输送系统,使用不同的设备布置形式,即可得出多种输送方案。本文从功能需求性、关键点节拍、故障响应速度和维保成本等方面考虑,选择、优化得出了最适合企业使用的滑橇输送方案。

改造背景

由于滑橇输送系统的固有优势,随着国内输送设备供应商对滑橇输送系统技术的掌握,近年来国内汽车行业新建主机厂的输送系统使用滑橇输送技术的日益增多。我公司西部工厂中的三大工艺车间(焊装、涂装和总装)采用的机械化运输系统(以下简称为“机运系统”)即为滑橇输送系统。西部工厂中输送设备最多的涂装车间(以下简称为“西涂车间”)按30万的年产能进行设计,为降低投资风险,西涂车间建设工程分为两期进行,一期工程完成后,要求具备年产15万高品质微车的生产能力。一期工程完成并顺利生产两年后,由于市场对我公司所制造的高品质微车的强烈需求,公司决定对西部工厂进行产能扩建(即西部工厂二期工程),其中西涂车间扩建后的产能要求达到40万。显然,西涂车间之前按30万年产能设计的机运系统是不能够满足公司产能扩建需求的,因此需要对机运系统路线上瓶颈点进行重新设计及技术改造,使得整个西涂车间的机运系统能够满足生产节拍需求。

西涂车间机运系统中,涂装喷漆橇—总装橇转接处由于叉式移载机转接能力的限制,使得该处为输送能力提升的主要瓶颈点之一,其机运设备布局及机运路由如图1所示。

方案A

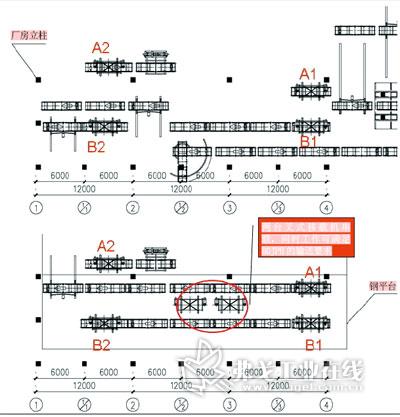

综合考虑车型尺寸和可靠性等因素,西涂车间机运系统叉式移载机的节拍需控制在60JPH以内,要提高到80JPH的转接能力以满足40万年产能的机运系统要求,只能采取增加一套叉式移载机转接系统的办法。机运系统技改承包商提供的满足80JPH转接的机运技改方案(方案A)如图2所示。

图2 承包商提供的满足80JPH转接的技改方案A

方案A的基本思路是两套叉式移载机构串联,其同时工作可满足80JPH的转接要求。在叉式移载机布置的区域,由于两厂房立柱的间距只有10m,无法布置下4条机运输送道及1个叉式移载机位(至少需要11m的跨度),因此该方案通过增加一个1.5m高的钢平台,将转接机运系统设计为上下两层的结构,上层布置叉式移载机及2条机运输送道,下层布置2条机运输送道,上下两层机运输送道通过4台剪式升降台衔接。该区域机运路由为:从QC站出来的合格白车身通过剪式升降台A1举升到钢平台上叉式移载机一侧的机运输送道上,总装输送过来的总装空橇通过剪式升降台B1举升到钢平台上叉式移载机另一侧的机运输送道上,白车身及总装橇到位后,叉式移载机将白车身从涂装橇转移到总装橇上。转接完成后,涂装空橇通过剪式升降台A2降到一层并通过升降机进入空橇存储区,白车身通过剪式升降台B2降到一层送入总装车间。

方案A虽然可满足80JPH的机运节拍要求,但是该方案空橇输送线路较长、采用了四台剪式升降台,不但实施成本高,而且由于升降设备的过多使用,也使得该区域机运系统的运行可靠性大大降低,改造难度大。对维保来说,设备故障处理难度及故障处理时间也会大增,综合考虑上述因素,方案A被否决。

优化后的方案B

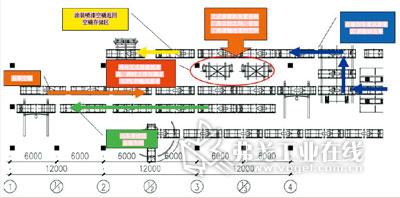

在仔细研究该区域机运需求、设备工艺动作后,我们充分发挥滑橇输送系统功能多样及布置灵活的特点,创新性地提出缩短涂装空橇返回输送段、将叉式移载机布置于两横向厂房立柱间的方法,在通过大量的尺寸测量及数据计算后,在同样的空间上重新设计了满足80JPH的机运转接方案(方案B),如图3所示。

图3 重新设计优化后的方案B

方案B的基本思路是两套叉式移载机构串联(与方案A相同),但是将其布置在两厂房立柱之间,提高了空间利用率,其同时工作可满足80JPH的转接要求。该方案机运路由为:从QC站出来的合格白车身直接输送至叉式移载机一侧的机运输送道上,总装输送过来的总装空橇直接输送至叉式移载机另一侧的机运输送道上,白车身及总装橇到位后,叉式移载机将白车身从涂装橇转移到总装橇上。转接完成后,涂装空橇不通过移行机而直接从辊床通过升降机进入空橇存储区,白车身通过移行机及辊床直接送入总装车间。

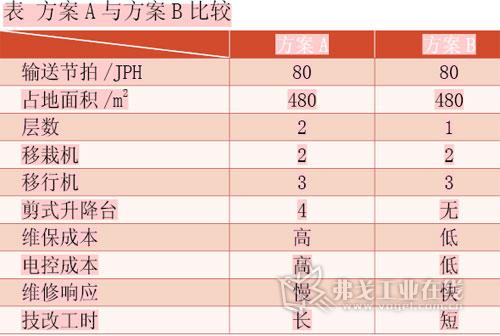

将图2、图3所示的方案A与方案B进行对比(见表)。

通过上述对比可知,重新设计优化后的方案B相对于原方案A来说,优点是很明显的:同样可以满足机运系统80JPH的转接需求;减少了4台剪式升降台,机运动作减少,机运的可靠性及设备寿命都有所提高,设备维保成本减低;缩短了空橇往返输送路线,减少了设备的同时节约了能源的消耗;对维修人员来说,当机运设备出现问题时,方案B相对方案A来说,由于没有钢平台等在空间上的限制,维修人员对设备进行点检及维修时也更加便捷;在材料及施工工时方面,方案B相对于方案A来说,节省了4台剪式升降台、2台平移机、一个350m2的钢结构平台(30t左右的钢材)、部分电缆以及以上设备的制造、运输和安装的工时及费用等,降低了技改的成本、大大减少了施工工时,确保了本项技改工程的顺利完成。

在2008年高温假停产期间,根据优化后的方案B完成了该技改工程,截至目前,系统已经顺利输送车身超过40万台,运行稳定,维保便捷,无重大故障出现,为公司发展做出了贡献。

结语

根据近年来我们对不同涂装车间滑橇输送系统的研究及对部分滑橇输送系统进行设计得出的体会,机运系统设计人员可从以下几个方面研究、设计和选择最适合本企业所使用的滑橇输送系统布置方案:

1.认真研究工艺及生产系统对输送系统提出的要求,从制造成本、使用成本及维保成本等方面对比可满足工艺及生产系统要求的滑橇输送设备,选择“低成本、高价值”的滑橇输送设备单元;

2.在主输送路线上尽可能地减少横向转移、升降机组等设备,以降低机运系统成本及减少控制故障点;

3.满足缓冲及节拍的前提下,尽可能地减少设备的使用,或是多研究一机多用,缩短输送路线,充分利用滑橇输送机功能的多样性及布置灵活的优点来提高单位面积产量及车间空间利用率。

总而言之,只要我们综合从功能需求性、系统成本、关键点节拍、故障响应和维保成本等方面考虑,就能选择、优化设计出最适合本企业使用的滑橇输送方案。

跟帖

查看更多跟帖 已显示全部跟帖