快速珩磨工艺在小批量试制中的应用

如何提高珩磨效率,降低珩磨的节拍,快速珩磨工艺提供了一个很好的解决思路和方法。本文重点介绍了如何在单轴珩磨机上实现快速珩磨,并对其在实际加工过程中的应用状况进行了分析。

快速珩磨工艺应用背景

发动机缸体的缸孔加工为发动机机体加工的关键工序,同时缸孔珩磨质量的好坏直接关系到发动机的机油消耗率、排放及发动机的工作寿命。

在发动机开发过程中,一般要经过样机试制、小批试制、试生产和批量生产四个阶段。在样件试制及小批试制阶段一般采用柔性单轴珩磨机;在试生产和批量生产阶段,因节拍时间要求高,常采用多工位多轴专用珩磨机,以保证质量的长期可靠、稳定和高生产率。如果小批试制的批量较大或者试生产阶段由于某些因素批量生产的珩磨机未及时到厂,则要采用试制的珩磨设备进行试生产时,单轴珩磨机的珩磨节拍就成为提高生产效率的瓶颈。如何提高珩磨效率、降低珩磨的节拍,快速珩磨工艺提供了一个很好的解决思路和方法。

生产线上,缸孔珩磨一般采用三次珩磨,即粗珩、精珩和平台珩。为了提高珩磨的精度,精珩和平台珩常复合在一把双涨舒的珩磨头上。双涨舒可采用两套液压驱动机构或采用伺服驱动加液压驱动机构。试制的珩磨机常采用单轴柔性珩磨机,珩磨头可覆盖一定的直径范围。在直径变化时,通过珩磨头内的驱动机构调整珩磨头上的砂条座,实现一定直径的变化。试制珩磨通常也分粗珩、精珩和平台珩三次珩磨,所以工件要经过多次装夹来实现。

在单轴珩磨机上实现快速珩磨

1.相关工装准备及费用估算

机床采用柔性单轴研发用珩磨机,珩磨刀具(见图1)采用专用双涨舒珩磨头,分别用于精珩和平台珩。由于采用快速珩磨工艺,精珩的砂条同时进行粗珩的切削过程,所以精珩砂条一般要采用金刚石砂条。金刚石砂条具有较高的使用寿命,可避免频繁更换。珩磨的夹具、冲刷环和校零环均采用普通三次珩磨的工装。与普通珩磨的差别是,需要重新采购专用的珩磨头及相关的珩磨砂条、导向条,珩磨头增加的相关费用约30万元。

2.采用不同加工方式进行调试

(1)普通珩磨方式

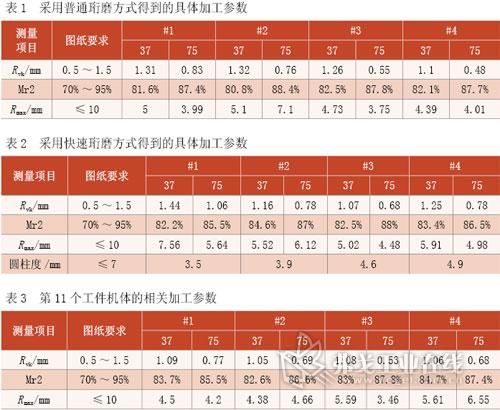

首先,采用普通的三次珩磨方式进行,具体步骤是采用一个珩磨头进行粗珩,然后更换珩磨头进行精珩和平台珩。珩磨后检测网纹参数(见表1),珩磨参数检测结果基本满足图纸要求。

(2) 快速珩磨方式

取消粗珩珩磨头,采用精珩砂条以较大的进给速度进行粗珩,再降低进给速度进行精珩,然后采用另一套涨舒机构进行平台珩磨。为验证调试效果,该方式分两步进行验证。

第一步:进行单件珩磨调试。经过几个工件的调试,加工圆柱度及网纹参数检测结果均满足图纸要求,具体检测数据如表2所示。

第二步:进行连续30件珩磨并抽检其网纹参数,以验证珩磨的稳定性。现场对加工的第11件机体的网纹进行检测,网纹参数稳定,具体检测数据如表3所示。

3.对两种加工方式及快速珩磨的稳定性进行对比分析

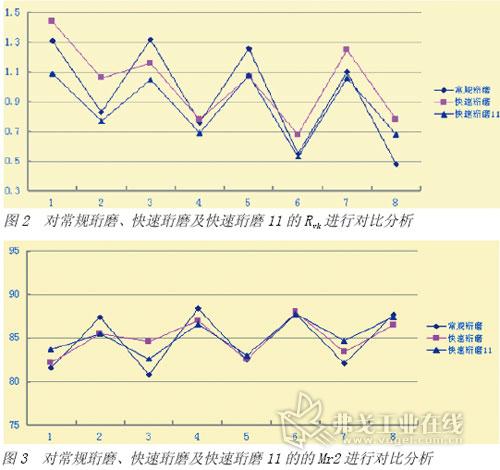

首先,对常规珩磨工件(简称为“常规珩磨”)、快速珩磨的首台工件(简称为“快速珩磨”)和快速珩磨连续加工的第11个工件(简称为“快速珩磨11”)的网纹Rvk进行对比分析,分析结果如图2所示,通过分析可以得到以下结论:

(1)快速珩磨与普通珩磨的网纹Rvk检测结果变化趋势是一致的。也就是说,快速珩磨可以保证网纹的Rvk。

(2)快速珩磨过程基本稳定,Rvk的数值随着珩磨的进行呈下降趋势,需要及时关注调整。

其次,对常规珩磨、快速珩磨和快速珩磨11的网纹Mr2、Rmax进行对比分析,分析结果分别如图3、图4所示,通过对比可以得到以下结论:

快速珩磨的Mr2、Rmax波动很小,且其数值与普通珩磨的保持一致。也就是说,快速珩磨可稳定保证网纹的Mr2参数。

结语

通过上述对比分析,我们得出以下结论:

1.快速珩磨采用专用的珩磨头,可以保证产品的相关技术要求。

2.在珩磨过程中,快速珩磨相对常规珩磨不需要更换珩磨头,通过一次装夹就可完成加工。

与常规珩磨相比,每一个工件减少一次装夹;而与采用通用珩磨头(三次珩磨采用三个珩磨头)相比,则每个工件可以减少两次装夹,大大提高了珩磨的节拍。实践证明,快速珩磨可以将单件珩磨的时间从20min减少到4.5min(含装夹时间),适用于小批量的试生产。

在实际生产中,我们所研发的单轴珩磨机由于受限于普通珩磨头,加工中时常会出现珩磨时不能保证缸孔圆柱度的问题。如果重新购买专用的珩磨头,该问题则可得到解决,而且还能提高珩磨效率。

跟帖

查看更多跟帖 已显示全部跟帖