凸台结构与前处理-电泳工艺实现

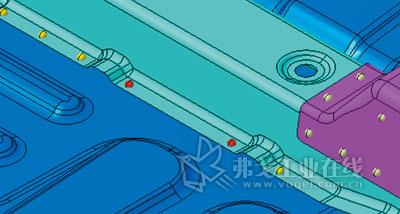

图1 凸台结构在前后底板上的实际应用状况

本文从前处理电泳工艺实现的角度对凸台结构的应用进行剖析,从工艺的角度深入阐述了车身微工程结构引入凸台的具体应用,并初步描述了该结构得以广泛应用的现实基础。

整车车身的防腐性能,决定性地取决于电泳漆漆膜的完整性及其泳涂质量。其中,阴极电泳无论其工艺性还是高泳透力、质量稳定性来说,都优于阳极电泳。而就阴极电泳来说,目前大家给予较多关注的是外在的诸如温度、电压和槽液的电导率等电泳自身的条件,与此同时,高泳透力则是各涂料厂商及主机厂的追求目标。电泳件,即要涂装的对象本身,反倒由于种种原因而置身事外。

泳透力是使被涂物涂上电泳漆的能力,是电泳涂料的重要特性之一。这个值反映了内腔、钣金间隙等地方钣金面涂上电泳漆的能力。理论上,高泳透力的电泳涂料能大大增强电泳漆膜的质量。实际上,由于液体本身的表面张力和气穴现象的存在,电泳漆膜厚度不够和露底现象都是无法通过电泳漆本身或者电泳工艺的改进来解决的。本文的视角是:从同步工程的角度,通过改变车身微钣金结构来提高整车防腐性,改进工艺质量。

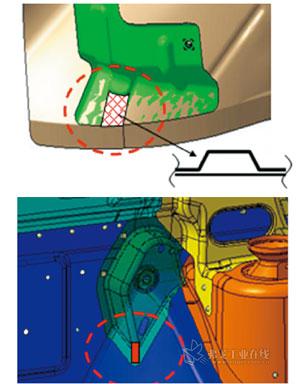

图2 凸台结构在整车加强小件上实际应用状况

“凸台”概念

在实际生产过程中,不同的白车身钣金结构在不同的部位对车身的涂装质量有大小不一的影响。引入同步工程(SE)之前,在钣金紧密贴合的双层、三层及以上钢板结合处,基本谈不上电泳质量。而在钢板间隙不大的钣金间,电泳液的表面张力又使这一部分板材的电泳质量极不稳定。实际生产中,产品出厂前产生的工艺锈蚀,有很大一部分就是在这些位置发生的。

同步工程(SE)为了解决前处理/电泳(PT-ED)工艺实现的问题,引入“凸台”结构并强化应用了工艺孔的概念。实际上,当代的高档次整车,从工艺上都会极致地应用工艺孔和凸台结构,二者各有优劣又互为补充。工艺孔可以轻松实现并提高前处理-电泳质量,充分保证PT-ED沥液,减轻车身重量,但开孔位置和大小会受限,对提高车身强度毫无建树;恰到好处的凸台结构同样可以轻松实现提高前处理电泳质量,充分保证PT-ED沥液,应用位置和大小可以灵活变通,而且位置结构合适时还可大大提高车身强度,只是对车身减重无能为力。

凸台结构的典型应用

凸台结构是针对两层或者两层以上的钣金板来说的。它是特指紧密贴合的钣金板,为了防止产生因气穴现象而引起电泳漆泳涂不上,而在产品设计过程中预先应用的一种钣金结构。

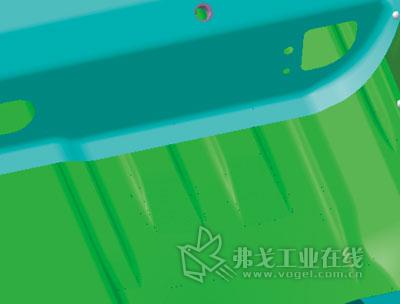

图3 凸台结构在底板纵梁(左)、车顶横梁(右)上的应用

凸台结构的典型应用有两种情况:一是对不适合开工艺孔的钣金板,应用凸台结构作为前处理电泳的工艺沥液补充;二是对于产生电磁屏蔽的车身内部封闭空腔,凸台结构用作保证和增强电泳效果。其结构形式没有统一的规划,一般设计原则是在不增加模具成本的前提下要利于冲压工艺的实现。

凸台结构的应用部位多在钣金搭接处,其中A柱、B柱、C柱、侧围内板、底板纵梁和车身内底板等地方都可以得到有效的应用。凸台结构的应用前提是:应用该结构后不允许对整车的密封性造成影响,更不允许有漏水现象或者漏水隐患。

1.在车身前后底板上的应用

车身内部底板座椅横梁与车身底板之间的钣金搭接,是紧密贴合的典型搭接。此前座椅横梁下的生锈基本上是工艺所无法改善的,在焊点附近和焊点之间,气穴的存在使得这部分存在的质量隐患无论是增加电泳电压还是提高电泳泳透率都无法有大的缓解和突破。同时,座椅横梁内和车底蓄积的液体在无法及时排出沥干的情况下随整车进入烘干炉,高温高湿的环境导致此处生锈也不足为奇。同步工程的引入使得在同样的工艺条件下,焊点间的电泳质量可以通过图1所示的凸台结构得到大大改善,而且该结构在沥液方面的作用是没有应用凸台之前所无法比拟的。

图4 凸台结构在前纵梁加强板内(左)、侧围处(右)的应用

相比之前产品通过增加焊点密度,或者要求焊装工艺打膨胀胶以提高钣金贴合度,又或者要求涂装做密封处理等做法,带来的结果是工艺操作难度加大、工艺质量难以控制。而凸台结构的应用,一方面通过座椅横梁内部和车身内底板积液的外泄,弱化了生锈所需大量的液体这一前提条件;另一方面也有效地增大了电泳漆膜的覆盖面,尽可能地减小了泳涂死角,提高了电泳漆膜的完整性。

这一部位应用的凸台结构极为灵活。在底板横梁同纵梁和侧围处通过变形凸台留空三角区,辅以在横梁本身应用图1所示的凸台,往往会使电泳漆膜的覆盖面和漆膜质量都能得到很大的提高。此外,也有通过对底板加强筋的巧妙利用,不用给冲压工艺增加任何麻烦,便可以实现凸台结构的功用。

2.在整车加强小件上的应用

在某些合资品牌车身上,有许多类似图2所示的加强小件。这些小件的应用遍及整个车身的侧围、门板和立柱等部位。这些大量存在着的小件其作用除作为强度加强之外,是否还有其他用途不得而知,不过从其结构来看无疑是凸台结构最为典型的应用。在此,我们仅做涂装SE方面的结构应用举例。

图2所示的凸台应用,其结构形式很不规范,但是很直观明了地将凸台结构显示了出来。凸起部分有效地增大了钢板接触电泳漆液的表面积,使电泳漆液可以尽量大面积地覆盖于钢板表面,并且给焊点附近留下了很小的泳涂死角,而这样的死角,基本上没有导致大面积锈蚀的可能,而且也是可控的。同时,在相对大的空间里,高泳透率的电泳漆可以通过充分附着来增加电泳漆膜的厚度,保证电泳涂装质量。

图5 凸台结构在发仓(左)、后尾部(右)处的应用

3.在整车纵梁、A柱、B柱和C柱等位置的应用

车身纵梁、A柱、B柱和C柱等位置的边角,由于它们本身具有内腔封闭、钣金结构复杂等特点,易产生电磁屏蔽、电泳液流动性受限等情况,这些地方的电泳漆膜厚度会经常性的大打折扣,甚至出现露底或泳涂不上等问题。纵梁上能开孔的地方,工艺应优先考虑采用开沥液孔、防电磁屏蔽孔等手段来解决问题,而在影响车身强度或者开孔位置、大小受限的地方,凸台就是一个非常好的补充。

图3左图所示为凸台结构在底板纵梁上的应用,可以看到,在凸台下面的内板和外板面上,工艺同时应用了很多的沥液孔。图3右图所示为车顶横梁上应用凸台的情况,黑色点状孔洞为被打穿的焊点,焊点间为凸台,从中可以很清楚地看到工件的电泳漆膜很完整,覆盖十分均匀。

图4左图所示为凸台结构在前纵梁加强板内的应用。此处黑色点状孔洞为被打穿的焊点,焊点间是所应用的凸台,中间的孔就是工艺沥液所用的工艺孔,米黄色流痕为空腔防锈蜡。图中所示的电泳漆膜同样完整,电泳漆膜外观质量也很不错,也就是说即使没有喷涂防锈蜡,此处的防锈效果一样大可不必担心。图4右图所示为工艺分析所提出来的凸台应用要求及其结构形式。

图6 凸台的变形应用结构

从以上几图的应用效果来看,凸台结构的应用能有效地提高电泳漆膜的完整性,同时也能有效地保证电泳漆膜的泳涂质量。凸台结构和工艺沥液孔基本上都是同时出现并互为补充,共同为钣金电泳质量的改进添砖加瓦。

4.其他应用

在许多类似边角的结构处,如发仓、后尾部,由于结构限制不适合开孔且无法开孔,如图5所示的小件就是凸台结构用作开孔补充的最佳案例。

图5所示的两个结构本身就是类似封闭、完全封闭的结构,此处电磁屏蔽作用异常明显,而且通过改变电泳漆和电压等常规手段完全于事无补。这时候凸台的应用就是一个非常有益而且效果显著的补充。

在此,凸台更重要的作用是工艺沥液,包括电泳漆液沥液。生产实践中,在进烘干炉之前沥液不充分将会导致生锈。

凸台结构在进行产品设计过程中的灵活应用,不但能起到非常好的工艺质量效果,还能减轻其他工艺的工作量,提高整车的工艺质量水平。图6就是一个完美的注解,这里的结构可以说是图1所示结构的变形应用。图中向上的钣金加强筋与座椅横梁直接形成了凸台的应用模式:钣金间可以沥液,可以充分覆盖电泳漆膜,可以减少锈蚀风险,更降低了各工艺分析的工作量,对冲压模具亦无需另外增加工作量。当然,这种巧妙的产品设计,要求产品设计人员对各大工艺都要有很深的理解。

结语

凸台,由于其在工艺实现和质量提升方面具有无可比拟的优势,它注定要在高质量车身上得到广泛的应用。这是一个在产品设计时就应该得到充分应用的钣金搭接结构,它与沥液孔一起互为补充,促进了PT-ED的工艺实现及质量提升。 同时,凸台的灵活应用,也展示了优秀产品设计师的灵性与才华。

跟帖

查看更多跟帖 已显示全部跟帖