点焊搭配涂胶连接方式的优势与应用

随着车身轻量化、节能减排等需求日益迫切,车身设计中大量采用高强度钢板、超高强度钢板及热成形钢板等材料。采用涂胶与电阻点焊组合的连接方式进行生产,不仅能够满足车身的刚度和工程试验要求,改善整车NVH指标,而且能够减少大量焊点,降低单车制造成本。

热熔式和机械式作为当今车身结构连接中最重要的方式,一般应用以下方法实现:电阻点焊、电弧焊、激光焊、铜钎焊、螺栓螺母连接及铆接等。随着技术的发展,涂胶连接在车身结构连接中起着越来越重要的作用。在车身制造中,如何选择最合适的连接方式满足车身要求非常重要。本文旨在说明点焊搭配涂胶这种混合连接方式,对于高强钢连接的优势以及未来的应用前景。

涂胶与其他连接方式对比

现代车型设计越来越多地开始考虑既能降低单车制造成本,减轻车身自重,又要满足车身强度的提升。本文提出的涂胶连接主要是指使用抗冲击性的强度结构胶实现车身薄板的连接。使用胶接与其它连接方式进行比较,根据制造过程以及最终的性能体现的评价结果见表1。分析表1可以得出:胶接在诸多评价内容中都处于优势地位,其不足之处在于初始强度不足,所以很多情况下需要和点焊等方式搭配使用。本文重点分析涂胶和电阻点焊结合使用的混合连接方式。

涂胶与电阻点焊组合使用可行性分析

首先,我们需要考虑涂胶和其他连接方式的兼容性。对于电弧焊、激光焊等持续大热量输入的连接方式,不宜与涂胶连接结合使用,因为其持续的高温产生的热量会烧坏涂胶层,使胶接完全丧失作用。对于电阻点焊来说,虽然焊接的瞬间会将焊点周围一小部分的胶层烧去,但是由于焊点之间有足够的距离,其焊点间距内大面积的胶层仍能保证其连接的作用,故作为一种车身制造最基本的连接手段,电阻点焊具备与涂胶连接结合使用的条件。同时,使用抗冲击强度结构胶,能够显著减少焊点的数量,充分保证涂胶连接和混合连接的性能。

涂胶与电阻点焊结合使用的优势

1.提高车身结构力学性能

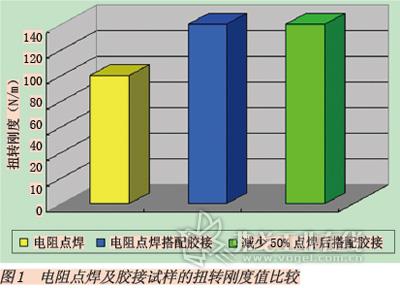

如图1所示,对于一个零件,通过全部点焊之后测试其扭转刚度的值,然后在不减少焊点的情况下,增加连接部位的结构胶,再测试其扭转刚度的值,发现其刚度值增加了约40%。然后,在保证扭转刚度一致的情况下渐渐将焊点变得稀疏,发现能够减少50%左右的焊点。

2.提高车身疲劳强度

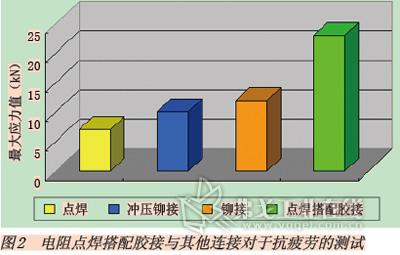

如图2所示,对于不同连接方式连接的相同板材,测试其对于疲劳破坏的动态抵抗能力。结果显示,胶层的二维特性很大程度上降低了局部应力的集中,在106次的动态载荷下,胶接搭配点焊的连接方式比其他连接方式具有高出几倍的载荷承受能力。

3.吸能优势

如表2所示,分别采用0.9 mm和1.5 mm板厚的两种冷轧钢材料,制作拉伸剪切试样(胶接面积25 mm×10 mm,拉伸速度5 m/s),一组通过点焊连接,一组通过点焊搭配涂胶进行连接,结果发现后者的吸能效果大大优于前者。

电阻点焊搭配涂胶连接的应用前景

对于传统的车身设计,使用高强度板材减重是目前重要的研究方向。材料强度越高,可焊性越低,减少焊接增加涂胶是保证高强板材连接性能的重要方法。车身设计中大量采用高强度钢板、超高强度钢板及热成形钢板,使点焊配合涂胶的混合连接方式有了巨大的发展空间和舞台。此外,对于白车身的刚性要求、噪声振动舒适度(NVH)的要求等,点焊搭配涂胶连接的方式都能起到很好的改善作用。

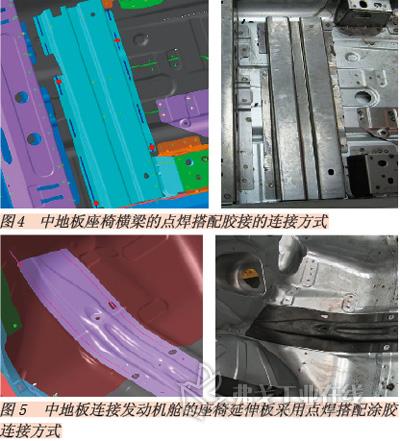

图4为点焊搭配涂胶在某车型上的应用实例。该车型的中地板座椅横梁均为热成形钢板,由于热成形钢板本身具有极高的硬度和脆性,对于电阻点焊来说无法满足很好的焊点质量,也没有可靠的在线检测方式,所以此车型应用了点焊搭配涂胶的连接方法,减少焊点增加涂胶。其中,设计4个焊点和10段结构胶(如图4所示,红色代表焊点,蓝色线条为涂胶连接),焊点能够保证其混合连接的初始强度,涂胶能够保证结构的整体强度。通过CAE的分析以及一些工程试验,证明此设计能够很好地满足车身的刚度要求和工程试验要求,并大大改善了NVH指标,同时减少了大量的焊点,降低了单车制造成本。

此外,该车型的中地板连接发动机舱的座椅延伸板也采用了热成形钢,在设计中采用了同样的点焊搭配涂胶连接方式,取得了很好的效果(见图5)。

结语

为了达到车身减重、节能减排和降低单车制造成本等目标,更多的高强度、热成形钢板等新材料在车身结构中得到应用,点焊搭配涂胶连接方式将在车身制造工艺中扮演越来越重要的角色,具有广泛的应用前景。

跟帖

查看更多跟帖 已显示全部跟帖