汽车动力电池铝壳激光封装工艺

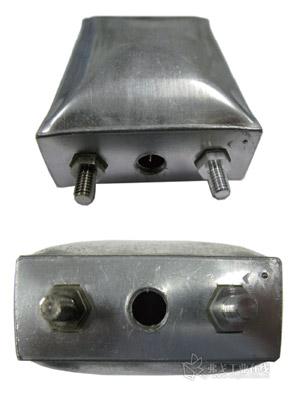

图1 焊接效果图,已做压力测试

动力电池是新能源电动汽车的核心部件之一。电池封装工艺在动力电池制作过程中非常重要,良好的电池封装决定了电池的使用安全性及寿命,因此,选择一种最优的电池壳体材料,并根据壳体材料特性选择最优封装工艺,对电池使用的安全性及使用寿命来说尤为重要。

目前,新能源电动汽车已成为汽车产业的重点发展方向。新能源电动汽车采用磷酸铁锂电池的生产技术已经日趋成熟,国内不少汽车生产企业不仅将磷酸铁锂电池装在了轿车上,而且还装在了电动客车上,并投入商业运营。磷酸铁锂电池的封装材料和封装工艺是汽车动力电池生产技术的难题之一,一直是各大电池生产企业不断探索的工艺问题。目前,国内大多数动力电池生产企业均采用不锈钢壳体来封装磷酸铁锂电池。本文从技术和工艺角度分别讨论不锈钢盒和铝盒的电池封装,并针对铝盒封装中的技术问题展开理论和工艺实验分析。

不锈钢盒和铝盒封装的性能比较

1. 不锈钢盒封装的优点和缺点

不锈钢材料具有材质硬、不生锈和容易焊接的优点,是传统电池封装所采用的材料。不锈钢材料对激光的吸收率很高,采用传统的国产Nd:YAG激光器就可以进行焊接封装。作为汽车动力电池封装的壳体材料,不锈钢也存在自身的缺陷。不锈钢材料的密度约为铝合金材料的3倍,相同尺寸用不锈钢材料制作电池盒的质量就是铝合金材料的3倍。显然,采用不锈钢壳体会增加动力电池的质量从而间接增加整车的质量,不利于增加电动汽车的续航里程;且不锈钢材质偏硬,不便于一次拉伸成形壳体,需要对壳体两侧进行激光焊接,增加了生产工艺流程。

2.铝合金盒封装的优点和缺点

铝合金材料密度小、材质软,具有易于电池壳体整体拉伸成形等优点,已经被很多企业用于电池封装。铝合金的密度比传统的不锈钢封装材料小很多。为了增加续航里程,新能源电动汽车需要大量的锂电池组合模块,每个模块都是由若干个电池盒组合而成,这样,每个电池盒的质量大小对整个电池模块的质量影响很大,为了减轻电池质量,采用铝合金材料来制作电池壳体是必然的选择。但是,采用铝合金材质制作电池壳体也存在自身缺陷。铝合金材料对1064nm激光的反射率极高,不利于激光焊接封装。如果壳体产生焊接裂纹和虚焊等焊接缺陷,会导致漏液,严重影响电池使用寿命,甚至会因此而产生自燃和爆炸等危险事故。

图2 Nd:YAG激光器焊接

电池铝盒激光封装原理

电动汽车动力电池铝盒一般采用铝合金3003材料。该材料具有极易加工成形、高温耐腐蚀性、良好的传热性和导电性。铝合金3003的电池壳体(除盒盖外)可一次拉伸成形,相对于不锈钢壳,可以省去盒底焊接工艺。

铝合金3003主要是铝锰合金,合金元素主要为锰。铝和锰的沸点温度相差不大,在进行焊接时就不会出现因为金属元素烧损而导致焊缝质量下降等问题。铝合金对1064nm激光的反射率极高,且导热率高,这两个特性导致铝合金比较难于进行激光焊接。用于电池封装的铝盒壁厚为0.8mm,这种壳体焊接要求激光光束质量非常好,功率稳定性高、功率大。采用国产普通的Nd:YAG激光器进行焊接,由于激光光束质量不好,功率不稳定,很容易发生焊不透或者出现严重焊接变形等问题。

将基模或者近基模的入射光束通过一个长焦距的聚焦镜聚焦成直径为0.5mm左右(光纤激光焊接跟Nd:YAG激光器焊接时光斑直径不同,光斑处功率密度约为105W/cm2)的光斑,将入射激光相对于垂直方向进行12o~15o倾斜(保护激光器),同时,采取同轴吹气(保护气体)防止焊缝被氧化。激光照射到焊接材料上,使焊接部分表面材料瞬间融化,融化后的铝合金材料对激光的吸收效率迅速增大,表面熔融铝合金液体将吸收的能量通过热传导方式将拼焊部分深层铝合金融化,盒体和盒盖上铝合金就融合在一起,冷却之后便实现了无缝高强度焊接。

电池铝壳激光封装实验

我公司中央研究院分别采用IPG公司500W光纤激光器和GSI公司600W的Nd:YAG激光器对汽车动力电池铝壳(材料为铝合金3003)进行了激光焊接实验,并对激光封装的壳体进行压力测试实验。

1.采用IPG公司500W光纤激光封装

(1)铝壳焊接 IPG公司500W光纤激光器输出高斯型基模连续激光,经过长焦距聚焦镜聚焦,采取正离焦焊接的方式,使扫射到焊缝处光斑功率密度满足焊接要求。采取热传导焊接方式,焊接速度为40mm/s,同轴吹氩气保护。图1所示为焊接效果图,焊缝宽度约为1mm,表面均匀光滑,无裂纹。

(2)密封性压力测试 对采用光纤激光焊接的铝盒进行压力测试,测试气压力范围是0.1~1.8MPa。气压为0.8MPa时,焊缝无裂纹,持续保压52s无漏气现象;逐渐增大气压到1.2MPa,30s以内能保持良好的气密性,30s之后铝壳突然开始严重变形,使保压恒压力曲线发生波动,焊缝仍无裂纹;继续增大气压到气压为1.8MPa时,铝盒仍能保持良好的气密性,受进气接口强度影响(接口变形后出现漏气)恒压力线有微小波动,焊缝无裂纹。压力测试后铝盒形状如图1所示。

2.采用GSI公司Nd:YAG激光器封装

图2所示为采用GSI公司600W的Nd:YAG激光器焊接的效果图。做焊接工艺试验时,该激光器输出平均功率为600W,峰值功率为2.2kW,输出激光光斑直径为0.9mm,焊接速度为5~10mm/min。该激光器采用热传导重叠焊接方式,入射激光将焊缝表面铝合金融化后,热传导融化焊缝深层铝合金,最终使盒体和盒盖铝合金材料融合在一起。因为该激光器为脉冲激光输出,峰值功率高,并且是高重叠焊接(重叠率达到90%),使得焊缝表层铝合金明显气化,焊缝比较粗糙。

结语

光纤激光器具有体积小、耗电量低、光束质量好和低维护成本的优点,相同功率的光纤激光器和GSI公司Nd:YAG激光器的价格相差不大,采用光纤激光器焊接铝盒的焊缝一致性和光滑性远好于Nd:YAG激光器。因此可以得出结论,光纤激光器在焊接铝合金材料方面优于Nd:YAG激光器。通过光纤激光器焊接的铝合金盒,具有焊缝窄、表面光滑无裂纹和气密性好等特点,在1.8MPa的气压下仍能保持较好的气密性。

随着新能源电动汽车的推广,采用铝合金壳体封装汽车动力电池是汽车电池轻量化的必然选择。随着光纤激光器价格不断降低、汽车动力电池需求量不断增大,采用铝合金材料封装汽车动力电池的企业将会越来越多。

跟帖

查看更多跟帖 已显示全部跟帖