产能匹配与车身储运线设计实例分析

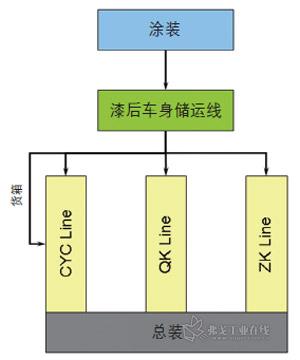

图1 工艺流程

对于汽车制造企业,在保证正常生产的前提下,经济合理的在制品存储变得尤为重要。本文通过具体事例对汽车厂产品产能的匹配和中间存储进行了分析。

本文以某汽车企业整车制造基地中涂装(Paint shop)到总装(TCF)漆后车身储运线(PBS)为实例进行分析计算,在多品种产品混线生产条件下,涂装车间为总装车间提供漆后车身所必须的存储量。

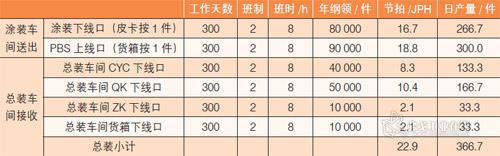

本文案例中主要包括CYC、QK和ZK三大类产品平台,其中,CYC类产品中包括皮卡车型。各产品要求设计产能如表1所示。

表1 各产品要求设计产能

涂装车间为多品种共线生产,年产能8万台漆后车身。涂装车间漆后车身下线点为1个。总装车间根据产品平台不同分3条装配线进行生产,每条装配线上的产品又按车型的不同配置分子类进行编组排序生产。总装车间漆后车身共有3处下线点,工艺流程如图1所示。

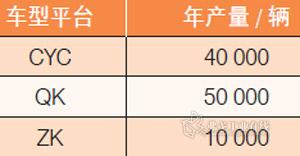

图2 漆后车身储运线

前提及假设

涂装和总装车间采用均衡生产方式组织生产,涂装车间按照车身需要的颜色进行分批生产,总装车间按照计划车型进行生产。为了简化分析模型,各车间暂不考虑返修率等条件影响。各车间年工作日为300天,每天按2班生产,每班工作8h(不考虑设备故障停线及中途换班休息等因素)。生产皮卡车型时,涂装车间中皮卡的驾驶室与货线共吊具喷漆,到下线处由PBS吊具送至总装车间,也就是说PBS上线升降机送出漆后车身的年生产能力为9万件。生产皮卡车型时,总装车间设有专门的皮卡货箱下线升降机。因此,总装车间内有3个漆后车身下线点和1个皮卡货箱下线点。

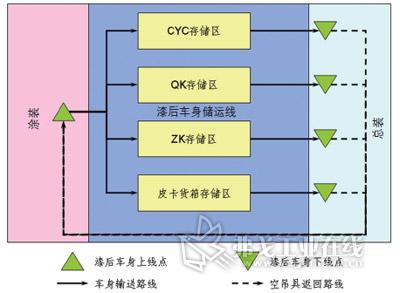

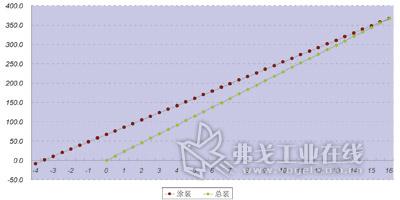

图3 每日相同工作时间下的产能分布(皮卡生产)

漆后车身储运线(见图2)主要包括漆后车身上线点、快速输送线路、漆后车身储存编组区、漆后车身下线点和空吊具返回线路。

表2 涂装至总装节拍计算

生产节拍计算及说明

涂装车间设计能力为年产量80000件,其中皮卡车型特点是皮卡驾驶室和货箱一同完成涂装(涂装过程算1件)。因此,涂装车间车身下线节拍为16.7JPH。在涂装车间漆后车身储运线上线口位置进行转挂时,要把皮卡驾驶室和货箱拆开输送,因此,漆后车身储运线上线口位置的年产量是90000件,节拍为18.8JPH。考虑到未来生产在一定时间间隔内可能存在有或无皮卡车型生产的情况,所以进行分别计算。

总装车间为4处下线口,节拍和为22.9JPH。在不生产皮卡时,货箱下线口停止使用,实际为3处下线位置,节拍和为20.8JPH。在生产皮卡车型情况下,涂装车间日送出300件,总装车间日接收366.7件。在不生产皮卡车型情况下,涂装车间日送出266.7件,总装车间日接收333.4件。在相同工作时间情况下,涂装车间提供漆后车身的节拍比总装车间需要车身的节拍慢,这主要是出于节约投资的考虑。具体情况如表2所示。

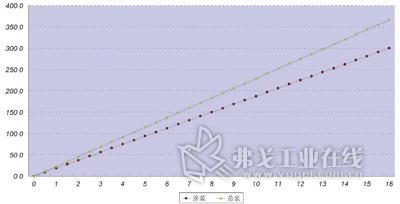

图4 满足总装每日所需漆后车身数量情况下的产能分布(皮卡生产)

产能匹配分析

1.在皮卡生产情况下的产能匹配分析

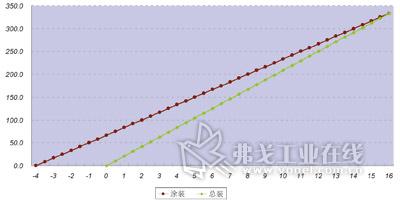

根据车间日产能及生产节拍绘制出在每日相同工作时间下的产能分布(见图3),可以看出在涂装车间和总装车间之间存在产能差66.7台。

为保证生产的供需平衡,涂装车间只能选择延长工作时间来保证总装车间正常生产每日所需的366.7件漆后车身的需求。

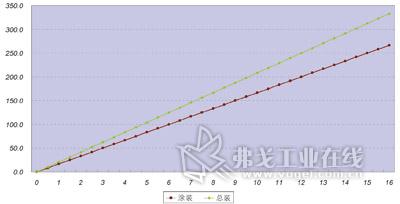

表3 理论存储量(皮卡生产)

图4为满足总装每日所需漆后车身数量情况下的产能分布。可以看出涂装车间每日须提前3.55h开始生产,才能保证总装车间连续生产。由各车型生产节拍计算出漆后车身储运线各存储区车身的理论存储量(见表3)。

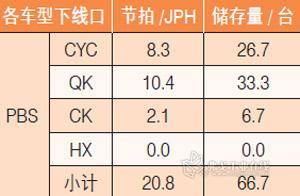

2.在无皮卡生产情况下的产能匹配分析

根据车间日产能及生产节拍绘制出在每日相同工作时间下的产能分布(见图5)。可以看出在涂装车间和总装车间之间存在产能差为66.7台。

图5 每日相同工作时间下的产能分布(无皮卡生产)

为保证生产的供需平衡,涂装车间只能选择延长工作时间来保证总装车间正常生产每日所需的333.3件漆后车身的需求。图6为满足总装每日所需漆后车身数量情况下的产能分布。可以看出涂装车间每日须提前4h开始生产,才能保证总装车间连续生产。由各车型生产节拍计算出漆后车身储运线各存储区车身的理论存储量(见表4)。

表4 理论存储量(无皮卡生产)

结语

通过对比可以看出,在不生产皮卡情况下比生产皮卡情况下,CYC、QK和CK各存储区的存储量需求大,因此,各存储区理论存储量应按不生产皮卡情况设计。各存储区理论存量以均衡生产为前提。如果考虑涂装生产中存在返修、临时调换车身和头车输送距离所需时间等因素,应根据实际情况相应提前涂装车间每日开班时间。

图6 满足总装每日所需漆后车身数量情况下的产能分布(无皮卡生产)

以上实例模型,可以考虑未来总装车间改造提升产能后,涂装仍可通过增加班制(3班生产)留有余地。

跟帖

查看更多跟帖 已显示全部跟帖