浅谈汽车搭铁防护生产工艺

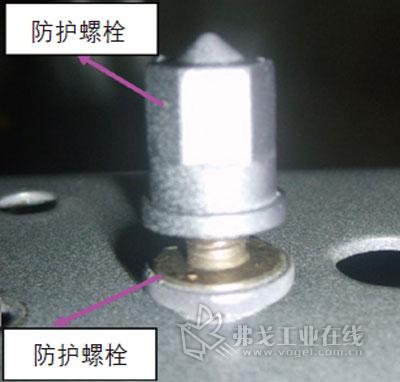

图1 车身凸焊螺母

汽车电路一般采用双源、低压、直流和负极搭铁的工作模式。搭铁一般以汽车车身或动力总成作为汽车电源负极的公共点形成回路。汽车搭铁点的好坏直接影响整车用电设备的基本性能或产品性能。以下对汽车搭铁工艺改进的生产过程进行阐述。

本文阐述汽车搭铁防护的生产工艺改进过程。整车搭铁防护生产工艺的改进主要分为三个阶段来论述,第一阶段:车身上采用凸焊螺母,焊装工艺装配螺栓,或车身上凸焊螺栓,焊装工艺装配螺母的防护模式;第二阶段:车身上采用螺柱焊,焊装工艺装配塑料防护套的防护模式;第三阶段:车身上采用螺柱焊,焊装工艺装配组合式盖型螺母,或直接焊接整体式螺柱焊(螺柱焊螺钉与组合式盖型螺母总成供货,即整体式)。通过生产工艺过程优化和改进,为现阶段汽车搭铁防护工艺摸索到较为理想的模式。

图2 焊点易造成工件表面凸起

汽车搭铁防护

根据汽车配置要求和结构布置的情况,汽车搭铁数量会有所不同,但基本的模块搭铁和位置要求相差无几。汽车搭铁点数量一般有15个,其中前舱线束搭铁2个,仪表板线束搭铁2个,室内线束搭铁3个,ABS控制模块搭铁1个,ECU控制模块搭铁2个,安全气囊控制模块搭铁1个,车身控制模块搭铁1个,蓄电池负极搭铁2个和天窗总成搭铁1个,这15个搭铁点防护的好坏直接影响到整车电器系统的相关性能。规范整车搭铁模式为保障整车电器系统的性能起到至关重要的作用。

图3 车身凸焊螺栓

1.汽车搭铁的位置要求

遵守就近搭铁的原则,优先选择在汽车的大梁上。如ECU控制模块搭铁要求在距离控制模块200mm以内。

2.汽车搭铁的作用

形成回路,保障用电设备正常工作。如果搭铁防护不当,会导致线束电流回路不畅,电器元件不能正常工作。

图4 塑料防护套与搭铁螺柱装配关系

3.汽车搭铁模式

整车搭铁中,使用凸焊搭铁或螺柱焊搭铁,通常使用规格为M6和M8的两种型号,M6主要满足小电流搭铁要求,整车一般有11个,M8主要满足大电流搭铁要求,整车一般有4个。焊装工艺完成后经过涂装工艺处理到达总装,涂装工艺的油漆进入到搭铁表面就会造成搭铁不良。下面主要阐述搭铁防护工艺的三个阶段。

(1)第一阶段 车身上采用凸焊螺母,焊装工艺装配螺栓,或车身上凸焊螺栓,焊装工艺装配螺母的防护模式。此种搭铁防护工艺,焊装工艺用工具将螺栓或螺母紧固到位,使螺栓或螺母端面与工件的端面相贴合,防止车身过涂装工艺时油漆进入到搭铁防护端面,造成搭铁不良。

图5 塑料防护套

① 凸焊螺母工艺(见图1)是在工件表面预先开一个φ7mm或φ9mm的过孔,凸焊螺母与工件的接合面上预先加工出一个或多个凸点,将工件穿过焊机下电极的定位销对工件定位,将凸焊螺母带有凸点的端面朝下并穿过焊机下电极接触工件,焊机上电极加压凸焊螺母,并通电加热,凸点压溃后,凸点形成焊点的焊接工艺。预先在凸焊螺母上加工的凸点与工件表面形成的焊点易造成工件表面凸起(见图2),装配后的螺母与工件之间硬对硬结合,无法有效吸收工件在凸焊螺母后的凸点变形,油漆从凸点缝隙处进入到搭铁防护端面,造成搭铁不良。

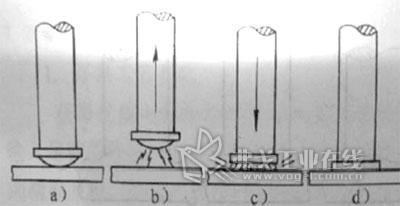

图6 螺柱焊接过程图解

②凸焊螺栓工艺(见图3),将工件固定到焊机下电极上,凸焊螺栓穿过工件过孔,螺纹一端固定在焊机下电极的圆孔里,带凸点端面接触工件,焊机上电极压加压凸焊螺栓,并通电加热,凸点压溃后,凸点形成焊点的焊接工艺。凸焊螺栓搭铁防护模式同样由于凸点不平出现搭铁端面不贴合,油漆进入到搭铁端面造成搭铁不良,同时紧固防护用的螺母,不能完全覆盖凸焊螺栓螺纹,暴露在外的上段螺纹,经过涂装工艺时油漆沉积在螺纹上,拆卸和装配螺母时困难且易滑牙,影响生产效率和产品质量,所以一般都不采用凸焊螺栓为搭铁防护的工艺模式。

(2)第二阶段 车身上采用螺柱焊,焊装工艺装配塑料防护套(见图4)的防护模式。该搭铁防护工艺,在工件上焊螺钉,将塑料防护套装配到螺钉上,完全覆盖住螺钉螺纹和搭铁端面进行防护(见图5)。

图7 螺柱焊螺钉

① 螺柱焊工艺(见图6),将装有螺柱的焊枪垂直接触工件,按下焊枪按钮,螺柱被焊枪里的机构提起,螺柱与工件产生间隙,在间隙处产生电弧,将工件表面熔化形成熔池,松开按钮,螺柱在弹簧压力作用下落下,沾在工件上的焊接工艺。

②第二阶段搭铁防护用的是塑料防护套,一是头部是封闭的,二是端面圆孔正好将搭铁端面完全覆盖,从生产工艺考虑该塑料防护套可循环使用一次。装配工艺是用榔头敲击防护套头部让端面圆孔完全覆盖住螺柱焊螺钉端面。紧固方式是靠塑料防护套里面的3条竖直加强劲紧固。第二阶段的搭铁防护模式很好地解决了第一阶段凸焊工艺预先加工的点与工件凸焊时形成的凸点,导致搭铁接触面贴合不良,以及螺钉上段螺纹沉积油漆的两个质量问题。通过过程生产工艺跟踪发现,高温的涂装工艺会导致塑料防护套收缩变形。变形后的塑料防护套不能有效防护螺钉搭铁端面以及榔头敲击塑料护套破损、敲击不到位等问题,同样会产生搭铁不良。

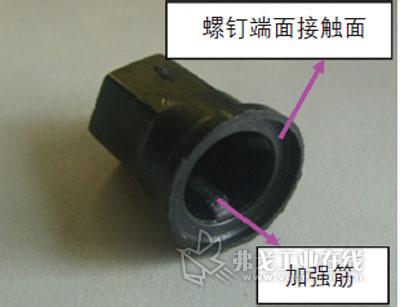

图8 金属组合式盖型螺母

(3)第三阶段:车身上采用螺柱焊,焊装工艺装配组合式盖型螺母,或直接焊接整体式螺柱焊(螺柱焊螺钉与组合式盖型螺母总成供货,即整体式),如图7、图8和图9所示。该搭铁防护模式,在搭铁防护第二阶段的基础上,将塑料防护套更改为铁质防护套,铁质防护套与螺柱焊螺钉2个端面是平面接触,完全将油漆挡在搭铁防护的端面外。还有一种形式是整体式,焊装工艺直接螺柱焊是带有组合式盖型螺母,不需要单独装配组合式盖型螺母。第三阶段的搭铁防护模式,解决了第二阶段出现的塑料防护套过涂装工艺时高温收缩变形导致的油漆进入搭铁端面,铁质防护套用定值力矩装配,也不会出现装配不到位和破损质量问题,同时搭铁防护螺母替代了总装工艺装配时的紧固螺母,不需重复使用,有效降低了过程管理成本。

图9 螺柱焊螺钉与金属组合式盖型螺母总成

结语

通过3个阶段的生产工艺跟踪、优化和总结得出,凸焊搭铁工艺的凸点变形,油漆从缝隙处进入到搭铁端面导致搭铁不良,螺柱焊搭铁工艺焊接对搭铁接触的端面没有任何影响,所以螺柱焊搭铁工艺已成为搭铁防护的一种常用工艺模式。3个阶段搭铁防护工艺在生产工艺方面,第二阶段与第一阶段相比,冲压工艺取消冲孔的冲头,焊装工艺螺柱焊工艺代替凸焊工艺并取消装配螺栓或螺母的工具;第三阶段与第二阶段相比,采用螺柱焊,装配组合式盖型螺母防护这种模式,焊装工艺需要增加装配组合型盖型螺母的工具,与第一阶段装配工具一致;装配整体式螺柱焊只需要改造焊机。在生产成本方面,第二阶段与第一阶段相比,焊装工艺螺柱焊代替凸焊,单车成本增加1.0元左右;循环使用一次的塑料防护套替代不能重复使用的防护螺栓或螺母,单车成本减少0.5元左右,合计单车成本增加0.5元。第三阶段与第二阶段相比,焊装工艺组合式盖型螺母替代塑料防护套,单车成本增加4.5元左右;总装工艺组合式盖型螺母替换搭铁紧固螺母,单车成本减少1.0元左右,合计单车成本增加3.5元。如果M6和M8搭铁防护均采用整体式螺柱焊,单车成本增加4.0元左右。第三阶段阐述的搭铁防护模式是现阶段较为理想的工艺模式,值得在同行业中进行推广,但要发挥其100%的效果,还需要企业的有效过程控制和管理。

跟帖

查看更多跟帖 已显示全部跟帖