防错检测在涂装滑橇输送系统中的应用

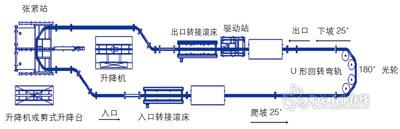

图1 IMC输送机平面布置

本文介绍了两项滑橇转接错位检测方式,填补了以往对IMC链台车与滑橇相对位置无有效检测手段的空白,可以对所有进入到桥式烘干室内的滑橇装载位置进行无一遗漏的防错检测。

滑橇输送系统

滑橇输送系统是由直线滚床、横移式滚床、旋转台、升降机(台)、平移链和链式输送机等多种输送单元组合而成的综合性输送系统,其携带物品的滑橇依靠棍轴、链条的摩擦力或通过特制台车支架的托载,实现前进、后退、旋转、平移和升降等复杂的运动过程。滑橇输送系统具有以下几个优点:机动灵活,可轻易实现快速输送线和慢速工艺区域的物料转移;模块化程度高,不同输送单元可实现任意组合,易于实现生产线的柔性化;滑橇输送系统因无水平转弯和垂直转弯,无空回链,可实现水平横移、水平旋转、直角转弯和垂直提升等运动特性,生产线布置紧凑节省占地面积;主要采用摩擦力进行传输,运行过程平稳,噪声低;输送机构造简单、方便维护,故障率低且相对容易排除。凭借诸多优点,滑橇输送系统在汽车涂装生产线中被广泛应用。

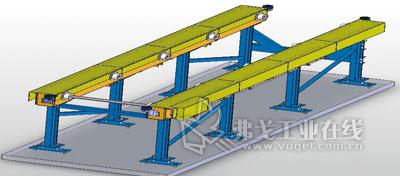

图2 IMC输送机图解

奇瑞公司某涂装车间的现场输送设备采用了滑橇输送系统,其中涂以及面漆烘干室为U形桥式结构。烘干室区域采用IMC输送机(Inverted Monorail Chain Conveyor)(见图1和图2),即反向轨道输送链。在滑橇由滚床单元向IMC输送链单元转接点上设置转接滚床(见图3)。转接滚床与标准滚床制作基本相同。特殊的分开式两侧滚轮组排列使得IMC链条能从转接滚床内通过,装载车身滑橇在转接滚床位置可自动平稳过渡到IMC链的台车上。在实际生产过程中,偶尔会出现滑橇在IMC台车上的位置出现向前或者向后方向上的偏差错位的情况。

图3 转接滚床

IMC链滑撬转接错位原因分析

当输送滑橇在IMC台车上处于错位位置的情况发生后,滑橇在输送链上拱下绕以及烘干室U型弯道区域的运行轨迹曲线也随之发生改变,导致错位滑橇与烘干室的室体以及输送链轨道发生干涉,造成滑橇橇体变形、输送线过载停线的重大设备故障(见图4)。

图4 滑橇错位

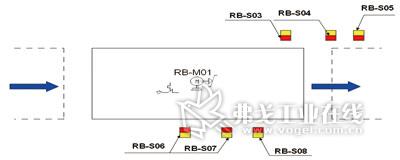

现有的滑橇向IMC链台车转接的控制过程如图5所示,其中RB-S03、RB-S04和RB-S05为检测滑橇位置的接近开关;RB-S06、RB-S07和RB-S08为检测IMC链台车位置的解决开关。当IMC链台车运行至滑橇一次运行检测接近开关(RB-S06)时,此时称之为“一次运行检测”,触发滚床驱动滑橇及车身以高速(24m/min)进入转接滚床区域。在滚床“一次停止等待位置”接近开关(RB-S03)检测到橇体并输出信号后,滑橇一次运行停止并等待IMC链台车运行至二次运行检测接近开关(RB-S07)位置并触发开关信号,此时称为“二次运行检测”。转接滚床将再次启动并以高速(24m/min)驱动滑橇前进,在触发变速检测接近开关(RB-S04)后,转接滚床改为慢速(6m/min)运行,直至橇体触发“二次停止等待位置”检测接近开关(RB-S05),滑橇二次运行停止并等待。在IMC链台车运行至三次运行检测接近开关位置(RB-S08)时,称之为三次运行检测,此时的IMC链台车前托架已开始托起滑橇进行转接,滚床启动并以与IMC输送链同步的工艺链速(3.9m/min)驱动滑橇前进,直至滑橇完全转接至IMC链台车上并脱离RB-S05接近开关的检测范围。这时转接滚床的本次滑橇转接过程结束,停止运行并等待下一个滑橇转接过程。全过程中IMC输送链始终以工艺速度匀速运行。

车间设备技术人员通过对滑橇转接过程的持续跟踪发现:由于滚床是通过摩擦力驱动滑橇运行的,同时滑橇橇体所装载的不同车型的油漆车身自重也有较大差别,因此滑橇在转接过程中常因打滑和在中间等待位置前冲距离过大,造成滑橇位置丢失,导致滑橇与IMC链台车转接错位的情况发生。如果此种异常状态不能被及时发现并纠正,任由错位的滑橇进入烘干室内,势必造成车身或滑橇与室体干涉,导致严重的设备故障。同时因受烘干室内的高温环境影响,故障处理难度大、时间长,必然导致长时间的设备停台,并严重影响生产的有序进行。因此,如何在错位滑橇进入烘干室前发现异常状态并提示维修人员处理,成为必须攻克的课题。

图5 IMC转接区域接近开关设置

滑撬与IMC链台车转接错位检测方法探究

通过对滑橇错位的原因分析,以及将转接异常的错位滑橇的运行轨迹与正常滑橇的运行轨迹进行对比,并结合输送设备的现场条件,我们在滑橇进入烘干室之前,设立两条防线,对转接错位的滑橇进行检测。

1.第一道防线

通过现场转接过程的跟踪和以上的原因分析,我们可以看出,滑橇与IMC链台车发生错位的位置是在通过转接滚床向IMC台车转挂的阶段。因此,我们预防错位滑橇进入到烘干室的第一道防线就设在转接滚床上。由滑橇转接的控制过程可分析出对于滑橇错位进行检测的关键点在于:采集IMC链台车运行至二次运行检测接近开关(RB-S07)位置以及三次运行检测接近开关(RB-S08)位置时,滑橇所处的精确位置。在图5中可以看到,检测滑橇位置的接近开关只有RB-S03、RB-S04和RB-S05,且3只接近开关的距离很近,小于滑橇橇体的长度,对于滑橇在特定位置状态无法实现精确检测。

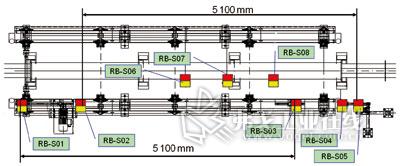

图6 检测转接状态的接近开关设置

目前,该涂装车间所使用的输送滑橇的长度为5100mm,我们在转接滚床的后部,增加两个接近开关(RB-S01和RB-S02),同时将RB-S01到“一次停止等待位置”接近开关RB-S03以及RB-S02到“二次停止等待位置”接近开关RB-S05的中心线距离均调整为与滑橇长度一致的5100mm。由于检测滑橇在两个“停止等待位置”的前、后占位接近开关间距与输送滑橇的橇体长度相当(见图6),这样一旦滑橇相对于“停止等待位置”在向前或向后方向上发生超过接近开关检测面宽度(40mm)的位移,则相应位置上的前或后占位接近开关由于检测不到橇体的存在,其输入到PLC的开关信号也将随之发生变化。

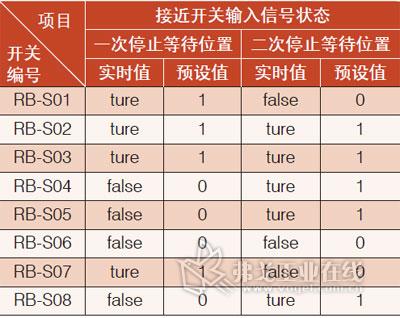

滑橇在转接过程中两次停止等待位置的开关输入状态表

通过上述的开关硬件设置,就使得滑橇在这两个停止等待位置的正确位置都可以用一组检测开关的输入信号的特定状态加以表示,我们只要根据滑橇向IMC链台车转接的控制过程在PLC控制程序中给每个滑橇的停止等待位置设置一次状态检测,由IMC台车触发RB-S07接近开关为“一次停止等待位置”检测;IMC台车触发RB-S08接近开关为“二次停止等待位置”检测。将滑橇在这两个特定位置的实时开关输入信号状态与预设在控制程序中的标准数据状态进行“等于”的逻辑对比(见表)。接近开关接常开触点的情况下:当IMC台车触发RB-S07接近开关滑橇位于“一次停止等待位置”时,接近开关输入给PLC信号的正确状态应该是:RB-S01为“ture”、RB-S02为“ture”、RB-S03为“ture”、RB-S04为“false”以及RB-S05为“false”;当IMC链台车触发RB-S08接近开关滑橇位于“二次停止等待位置”时,接近开关输入到PLC信号的正确状态应该是:RB-S01为“false”、RB-S02为“ture”、RB-S03为“ture”、RB-S04为“ture”以及RB-S05为“ture”。当实时输入的信号状态值与预设值对比的逻辑结果为“ture”,则输送线正常运行;若对比逻辑结果为“false”,则控制程序中故障位被触发,切断设备运行使能的梯级条件,停止输送线的运行,并利用设备的报警装置输出声光报警信号,同时在设备现场的人机界面上输出故障报警的文本信息,以提示操作者及时处理设备异常。

图7 桥式烘干室入口错位检测装置控制示意图

2. 第二道防线

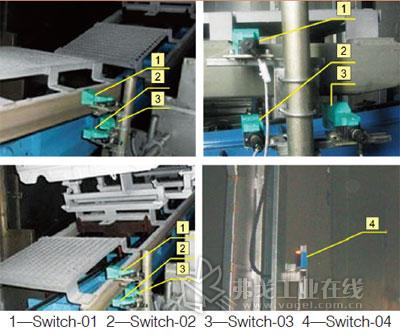

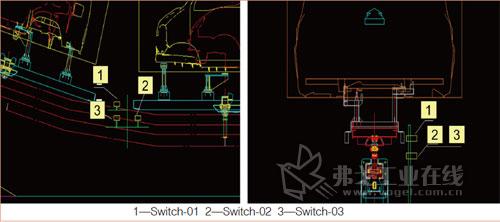

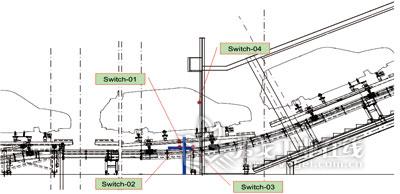

我们将滑橇转接错位检测的第二道防线设置于U形桥式烘干室的入口处。首先将由一组3只接近开关和光电开关组成的错位检测装置安装于烘干室入口处,位于IMC输送链上坡段垂直弯道起始位置(如图7、图8和图9所示)。3个接近开关(Switch-01、Switch-02和Switch-03)所组成的3个检测点呈三角形排列,用以检测IMC输送线上的滑橇。3个接近开关在同一垂直于地平面的平面内,该平面与输送滑橇的间距小于接近开关的最大检测距离。安装于烘干室入口仿形门框上的光电开关(Switch-04)用于检测滑橇上所装载的车身。其检测原理如下:

(1)经过转挂区域的滑橇与IMC链台车装载车身运行到烘房入口处时,滑橇前端进入到Switch-01的检测区域,并产生开关量信号输入,PLC程序中的计时器开始计时。在计时器设定的时间范围内,滑橇装载的车身必须进入Switch-04的检测位置。如滑橇在IMC台车上发生向后方错位的情况时,滑橇装载的车身无法在程序设定时间内进入Switch-04的检测位置。此时,PLC会根据程序设定判定滑橇错位,同时输出故障信号,停止设备运行,并通过声光报警和人机界面上的故障文本信息提示维修人员纠正。

图8 桥式烘干室入口错位检测装置控制线条图

(2)随着IMC输送链带动滑橇继续向前运行,滑橇逐渐脱离Switch-01的检测区域,进入到Switch-02与Switch-03的检测区域。但正常位置的滑橇不会使Switch-01与Switch-02或Switch-03同时产生开关信号的输入。当滑橇与IMC链台车发生向前或者向后方的转挂错位时,滑橇在沿着垂直弯轨向上运行的过程中,其运行的轨迹曲线发生变化,与IMC链台车间的角度也发生改变,在错位滑撬运行轨迹的几个特定区域会导致Switch-01与Switch-02或Switch-01与Switch-03同时产生开关信号输入的情况,PLC会根据程序设定判定滑橇错位,输出故障信号,停止输送设备运行,并通过声光报警和人机界面上故障文本信息提示维修人员纠正。

图9 桥式烘干室入口错位检测装载的安装位置

上述两项滑橇转接错位检测方式,填补了以往对IMC链台车与滑橇相对位置无有效检测手段的空白,可以对所有进入到桥式烘干室内的滑橇装载位置进行无一遗漏地防错检测,有效避免了因滑橇错位而造成的IMC输送链过载以及烘干室内翻车事故。自此两项措施在现场输送设备上实地应用以来,多次成功检测到滑橇错位的异常状态,无一遗漏,将因滑橇错位导致的设备事故发生率降至为零;并且保证每一台正常转挂的滑橇能连续无停顿地通过检测位置,既不影响整体设备的使用和正常生产的连续性,也体现了此防错装置的简单、实用、安全、可靠和稳定。

跟帖

查看更多跟帖 已显示全部跟帖