模具制造中的新技术

图1 ROMOCUT铣削机器人

汽车模具具有尺寸大、质量高以及面形复杂的特点,技术要求也更高。从设计、铸造、加工、修模直到试模交付,其中涉及到大量的反复测量和修调工作,面对越来越激烈的市场竞争,如何提升技术优势,从而提高产品质量和缩短生产周期,是模具制造商追求的一致目标。

冲压成形和注塑成型是汽车零部件制造的基本手段。汽车外饰件大都采用冲压工艺,而内饰件多采用注塑成型。据统计,汽车制造中有70%~80%的零部件需经模具成形。因此,冲压和注塑工件的制造工艺水平及质量,对汽车制造质量和成本有直接的影响。

模具是冲压成形和注塑成型的关键工具,模具制造成本和周期影响汽车的制造成本以及新产品开发的周期。目前,国外汽车界提出缩短产品的市场化周期、降低产品开发费用和减轻汽车质量的发展战略,其中的一个重要环节就是降低车身件模具的制造费用和缩短生产周期。同时,模具制造技术也正向高效节能、安全清洁的生产方向发展。

针对汽车模具制造中的加工和测量,海克斯康基于旗下产品,与行业大客户合作,开发出了一系列特有的应用技术,得到了越来越多的模具制造厂的关注和应用。

图2 WLS400白光测量设备

柔性铣削系统:模型加工的新方法

消失模铸造技术以其成本低、精度高、生产效率高以及节能环保的优势成为模具铸造的主要手段,被国内外铸造界称为“21世纪的铸造技术”和“铸造工业的绿色革命”。

用泡沫塑料材料制作消失模是汽车模具毛坯铸造中的一个重要环节,目前,广泛使用的模型制作方法是使用CAM编程和数控加工中心铣削。但是用先进的五轴加工中心来铣削泡沫塑料恰恰是最不经济和环保的技术:设备昂贵而效率低,加工过程中产生的泡沫碎屑和粉尘严重影响设备寿命和人员的健康。

图3 铸造毛坯及面形数据采集

海克斯康开发的ROMOCUT铣削机器人系统(见图1)完美地解决了这一问题。ROMOCUT是专为消失模加工而设计的设备,由机器人和专用的铣削头组成。这套铣削头的特点是高效率的空心铣刀和相连的真空除屑系统,能够实时清理泡沫碎屑和粉尘,真正做到了空中无尘、地面无屑、机身清洁、作业环境好以及环保健康。

ROMOCUT不需要地基和机房,是一种可移动式NC设备。对于大尺寸工件,ROMOCUT可进行多机位移动加工,通过关节臂测量机或激光跟踪仪完成机位移动之后的精确重定位。因此,ROMOCUT铣削机器人的加工行程不受限制。这样,以小机器加工大工件的特点,克服了加工中心加工尺寸受限以及需要固定的场所与地基的缺点。

ROMOCUT接受通用的NC G代码文件,与通用的加工设备编程没有区别,可以按需要作粗、细加工编程,并保证刀具始终沿表面法线切削。铣头功率为1.2kW,主轴转速在2000~12000r/min之间可调,配置一套直径10~50mm的加工刀具,与普通加工中心相比,有极高的生产效率。

该系统可用于诸如聚苯乙烯(泡沫)、油泥以及PU树脂等模具和造型材料的铣削加工。ROMOCUT的成本远远低于五轴加工中心,通过在南汽模具的实际使用,证明这是一种更新换代型的技术,性价比极高。

图4 分步修模中的试件变化

白光测量设备: 快速完成面形测量与分析

白光作为一种新型的面型测量技术,具有数据采集量大、效率高的特点。海克斯康最早与美国通用汽车合作,将白光测量系统Cognitens(见图2)用于汽车车身件测量已有超过5年的时间。不同于其他仅用于逆向工程的白光设备,海克斯康新推出的WLS400的曝光时间小于1/1000s,这得益于高灵敏度的成像器件和高速快门技术,将环境振动的影响几乎完全消除,因此,并不需要固定的相机三角架和工件的固定隔振。实际上,该系统是手持设备,操作方便而可靠, 非常适合在生产车间使用。该系统的另一显著特点是不需要在工件上粘贴大量用于保证精度的参考目标,仅有少量用于找正用途的参考点即可。

由于汽车模具和车身件的紧密关联性,白光测量系统被用于模具行业,通过在现场环境下快速测量,可有效缩短模具制造周期,尤其在现场修模和根源问题追溯中发挥了重要作用。

以下列举WLS400白光测量设备在模具制造环节中的几种典型应用说明其作用和价值。

图5 连续模过程分析

1.毛坯件加工前智能逆向

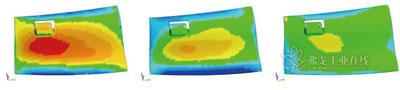

众所周知,模具的铸造毛坯件因材料的收缩有无法控制的变化量,所以粗加工余量往往是个不确定值。因此,在实际的机加过程中,毛坯件的粗加工无法避免空切(铣刀没有实际加工到毛坯)和进刀过量(铣刀铣削面积过大)的产生,对机床造成浪费和损伤。

白光测量因其能快速对毛坯的外表面进行数据采集和智能逆向,生成STL三维三角网格数据(见图3)。并结合CAM软件,可以快速设计出最合理的粗加工路径,使得机床的利用率大大提高(通过与北美荻原的合作分析提升约在20%左右)并对刀具和机床起到保护作用,使得维护成本大大降低。

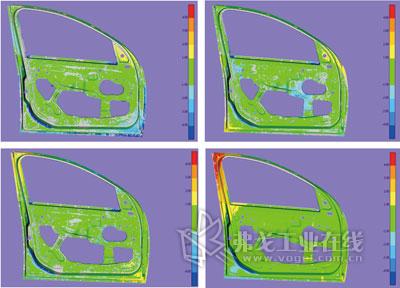

2.模具调试阶段的快速测量

众所周知,模具面形是按零件的CAD数模加工而成的,但我们最终的要求是成形后的零件符合CAD数模,而并不是模具本身,因此,反复大量的试模和修模是必不可少的,而且是影响生产周期的主要因素。这期间,对零件的面形测量是一项费时而细致的工作,白光测量则可以完美地满足这一要求。

图6 快速测量与R&R分析

白光测量的高速性使其可以实现快速现场测量,从而使原先的修模(红丹粉试模→工人经验修模)提升为数字化测量和加工模式(白光测量→精修模具),其中可以大大节约试模的时间,并实现精确加工。图4为公差0.05mm的色差图,展示了一个分步修模中的试件变化过程。

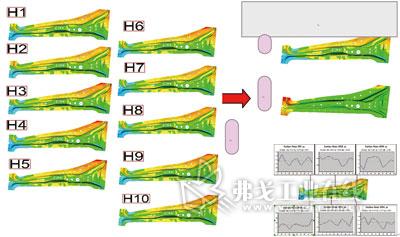

3.连续模的各模之间调整

在连续模的生产过程中,会用到类似装配过程中出现的过程监控。举例来说,有一套四序模具,经四步冲压成形后可能发现最终结果不满足要求。产生这种结果的原因有很多种,但是问题出现后的分析往往需要大量的试模过程和人工经验判断。

白光测量能同步记录同一个零件在各工序间的变化过程,并可对应任一工序的半成品中的任一测点横向跟踪分析(见图5),四序模具在成品件部分发现问题,可回溯四序中任一工序找出问题所在,大大节省了试模材料和时间,并能对以前只能依靠经验的修改变成清晰而直观的量化信息。

图7 凸模/凹模测量数据

4.小批量生产中的统计分析功能

对应模具产品的交付,客户并不完全关心甚至了解在生产过程中的质量控制手段,只关心两点,即零件的合格率(或称“PIST”,Percent In Safety Tolerance)以及模具的重复性(或称“R&R”,Repeatability and Reproducibility)。此项工作的核心是大量的数据测量,使用传统的CMM测量效率极低。

白光测量技术能非常完美地解决这个问题。首先,白光是一种面测量手段,也就意味10个测点和100个测点甚至1?000个测点的测量速度是一样的,单个零件的测量速度大大高于传统CMM测量。其次,白光测量的图形化显示和自带的报告模板编辑能力使得PIST计算和小批量的R&R计算全部在程序内部完成,提高了精确性。图6是10组零件的批量检测。

图8 数字装配及截面分析

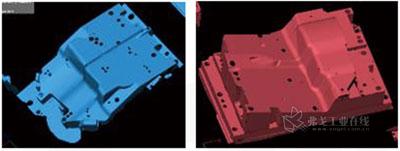

5.合模分析

为检查上下模之间的间隙,需要进行合模试验,这同样是一件困难而耗时的工作。

用WLS400 系统可以提供快速测量和数字化装配,模拟合模效果。如图7所示,对上下模分别测量后,在系统提供的软件中进行数字装配操作,就可以检查任意截面上的间隙大小(见图8),为修模提供定量的依据。

6.成品数据保存

经试模合格的最终成品模具,其面形往往早已偏离了最初的理论数模。为保证日后的复制和维修,必须作数据保存,这实际上是一个简单的逆向工程数据采集工作,用白光系统也可以非常容易地完成。

结语

Romocut机器人铣削系统是对消失模加工技术的极大改进,具有高效、环保的特点,而且设备投资低,是消失模制造行业降本增效的新利器。

WLS400白光测量作为一种新兴的快速测量手段,特别适合形面测量。和其他同类测量方式相比,能在更恶劣的环境下使用(不怕振动、车间粉尘及油污染),是一种非常理想的现场检测设备。加上专业开发的应用软件系统,简单易懂的图形结果,多种的报告及分析手段,将会给模具行业带来全新的测量控制手段,在模具的生产加工过程中发挥越来越重要的作用。

跟帖

查看更多跟帖 已显示全部跟帖