焊接机器人在商用车底盘部件生产中的应用

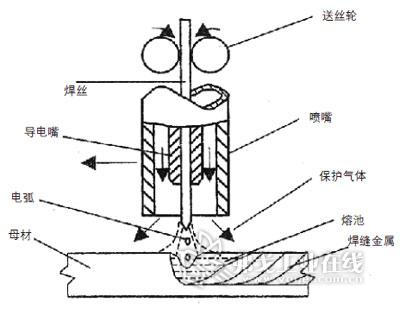

图1 熔化极气体保电弧焊

本文阐述了焊接机器人弧焊技术的原理及特点,将机器人弧焊技术、工作台和夹具等系统有机结合,在商用车底盘部件的生产中有效地提高了生产线柔性化程度、生产效率和产品质量。

纵观整个汽车工业的焊接现状,可以看出汽车工业焊接发展趋势为发展自动化柔性生产系统,而焊接机器人,因集自动化生产和灵活性生产特点于一身,不但在车身焊接生产中大规模使用,在商用车底盘部件的焊接生产中也应用普遍。

机器人自动弧焊原理及特征

1.机器人自动弧焊原理

熔化极气体保护电弧焊(GMAW)是采用连续等速送进可熔化的焊丝与被焊工件之间的电弧作为热源来熔化焊丝和母材金属,形成熔池和焊缝的焊接方法(见图1)。为得到良好的焊缝应利用外加气体作为电弧介质并保护熔滴、熔池金属及焊接区域高温金属免受周围空气的有害影响。

2.机器人自动弧焊的特征

焊接机器人由工业机器人和焊接设备两大部分组成,机器人由机器人本体和控制系统组成。以弧焊为例,焊接设备主要由焊接电源、送丝机和焊枪等部分组成。以上各单元以机器人控制系统为基础,通过软硬件之间的连接,形成一个有机完整的焊接系统。在实际生产应用中,还会辅以焊接机器人各种形式的周边设施,如切割房、除尘系统等,以完善焊接机器人应用功能,也就是工业生产中俗称的焊接机器人工作站或焊接机器人系统。

在商用车底盘部件焊接中的应用

1.设备组成及整体功能

该设备主要由机器人弧焊系统、清枪系统、电气控制系统、工作站房、二工位回转工作台、贮气筒弧焊夹具、除尘系统和其他辅助部分组成,如图2所示。

系统采取人工上、下料,机器人自动焊接方式。机器人选用ABB机器人本体和控制系统,电气控制系统为三菱PLC控制系统。采用人机界面进行系统监视,具有自动控制、状态显示、检测、保护和报警显示等功能,能够进行系统故障自诊断。系统的启动、停止以及暂停、急停等运转方式均可通过操作盘进行。系统运行状态及系统报警通过主操作盘上的指示灯进行显示。

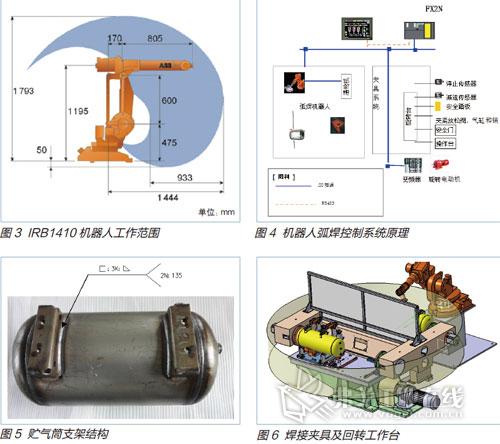

(1)机器人弧焊系统 包括焊枪、焊接电源、控制拒、焊机、送丝机构、示教器与机器人。弧焊系统与机器人一体为ABB标准弧焊机器人包。采用IRB1410型号、多关节立式6轴机器人,其工作可靠、性能卓越,最大行程为1.44m,六自由度满足焊接时的柔性化要求,机器人具备焊枪与工件距离随动功能以及示教编程、示教再现、防碰撞和MIG焊接/MAG焊接/CO2焊接切换端子等功能,工作范围如图3所示。

(2)电气控制系统 包括机器人电控、CO2保护焊系统、夹具及PLC系统构成,分主控制箱、主操作盘和副操作盘等部分,负责夹具动作的控制、夹具操作、机器人控制系统及弧焊系统的通信。主控制箱主要完成对机器人、工作站和操作盘的协调控制并建立主站,控制原理图如图4所示。当操作人员按下装件完成按钮后,PLC程序对变频器进行驱动,使工件到达工作区域。随后依据选择的工件类型,向机器人控制器发送程序选择和工件到位信号,机器人依据信号对工件进行焊接,焊接完毕后,机器人回到原点。

(3)焊接夹辅具 包括工位工作台和焊接夹具。通过工位工作台的变位,实现机器人对工件的焊接。当机器人焊接已装配好的工件时,另一工位上的操作人员可对工件进行装夹,节省装夹时间,提高效率。根据工件结构、尺寸特点及焊接工序要求,设计装配点定焊夹具和正式焊接夹具,并充分利用工位工作台的特点,使弧焊夹具、工作台和机器人三者有机结合,提高焊接效率。焊接辅助的设计在底盘件的焊接中十分重要,直接关系到焊接效率和焊接质量。

(4)除尘系统 包括工作站房和除尘器。工作站房外形尺寸根据零件尺寸以及现场情况确定,侧开滑轨式检修门,检修门控制内部照明,并与PLC连接。除尘设备采用唐纳森DFP系列沉流式除尘器,运行时粉尘被捕集在滤筒外表面,并采用反吹方式依靠固态控制定时器进行清灰。

2.贮气筒总成(含支架)产品结构特点

由于贮气筒总成为汽车产品的保安件,其对整车的安全性至关重要。贮气筒总成密封性、静强度和焊缝质量等技术要求都要作为关键特性进行控制。必须掌握和熟知贮气筒总成产品的结构特性,才能保证贮气筒总成采用机器人弧焊达到高效和高质量。贮气筒总成由贮气筒本体总成(2个端盖、1个本体组成)和2个支架组成,贮气筒本体总成的材料厚度为2~2.5mm,支架材料厚度为3.5mm,结构如图5所示。

在应用机器人自动弧焊技术时,应注意如下特点:贮气筒本体料薄、易烧穿:贮气筒本体目前以冷轧板DC01和DC03为主,由于本体料较薄,因此在采用机器人弧焊工艺时,应充分考虑焊枪运行轨迹与支架和本体接头处的配合关系,如焊枪运行轨迹与接头处空间位置发生偏移,在收弧处极易造成本体烧穿;焊缝以空间结构存在:贮气筒本体与支架焊缝中间段为弧形结构,整条焊缝以空间形式存在,因此在设计机器人焊枪行走方式时,需考虑最佳方案,保证焊接效率,同时不影响机器人运行状态。

3.夹具及工作台

贮气筒焊接夹具采用气动压紧装置,以本体管接头座和贮气筒支架的相对位置,并依靠夹具下端槽体卡住本体管接头座进行定位,夹具设计合理。并通过2工位回转台的变位,A、B两个工位180°往复旋转,机器人对贮气筒支架进行焊接。机器人焊接A工位时,操作人员对B工位工件进行卸件装件(见图6)。每个工位均可安装贮气筒焊接夹具,工位间采用防弧光板遮挡分隔。

4.焊接工艺流程

焊接的贮气筒被放上夹具后,操作工离开安全踏板,双手按下启动按钮,回转台开始转动,转180°后停止,同时定位气缸伸出将夹具定位,定位完成后,机器人会自动过来焊接,焊接完成后,机器人将停在设定的安全点,等待下一个启动信号。

跟帖

查看更多跟帖 已显示全部跟帖