重卡驱动桥AGV装配线的开发

AGV整车电池箱后置,尾部凹进车体

了解、考察了国外多家重卡驱动桥的装配线后,我们发现,其主要是在高自动化、柔性化的平台上开发先进的装配线,其中不少自动化装配线以AGV作为主要配置。

借鉴国外经验,我们自主设计的驱动桥柔性装配线运行小车由18台AGV组成,14台用于满足装配线的14个装配工位,4台用于返回,保证整条装配线循环运行。

该驱动桥柔性装配线的主要设备选型及配置如下:

1.AGV小车高度

AGV的操作高度和人机工程设计要符合中国国情,国外车型桥壳回转中心距地面较高,中国人很难适应。根据我们的经验,推荐AGV高度为350mm。

2.AGV小车形状

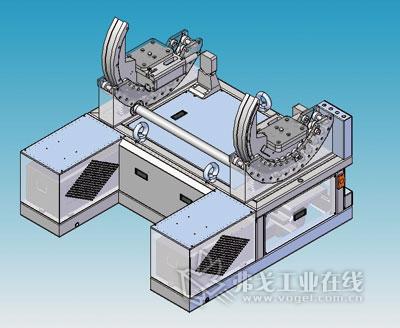

由于装配驱动桥的特点,AGV应为长方体,运行的前进方向窄,这样才能确保主装配的可操作性。由于国内的制造水平尚达不到要求,设计人员克服种种困难,将整车电池箱后置,尾部凹进车体,如图所示。

3.伺服电动机及其控制

AGV由伺服电动机驱动。将电脉冲信号转换为角位移或直线运动的执行机构,由环形分配器、功率驱动装置和步进电动机构成一个开环的定位运动系统,当系统接受一个电脉冲信号时,伺服电动机的转轴将转过一定的角度或移动一定的直线距离。

伺服电动机转轴输出的角位移量与输入的脉冲数成正比,通过控制脉冲个数来控制步进电动机的角位移量,而通过改变输入脉冲频率可实现调速。

4.自动翻转夹具

驱动桥在装配过程中需顺时针旋转90°装配部件,同时还有逆时针旋转45°装配部件。由于驱动桥较重,旋转时转动惯量较大,在转动时需保证AGV小车不倾斜、不颠覆。该装配的翻转夹具自动翻转完全达到上述要求。

5.电动拧紧机

装配线螺栓拧紧基本上采用电动拧紧机,尤其是轴头螺母的拧紧,采用摩擦力矩原理,将螺母在拧紧的过程同时可检测轴承预紧力,并且还可检测ABS信号。

6.助理机械手

为减轻劳动强度,提高机械化程度及操作安全性,装配线配置助理机械手装置。

7.气动助力顶压装置

驱动桥两端的轮毂总成及轮边总成重量大,采用气动助力顶压装置即减轻劳动强度又可提高装配效率。

8.自装配线配有先进的数据管理系统

(1)生产运行的管理

生产量的记忆(包括每个时段、每小时、每个班、每天和每月产量运行状况)在显示屏上一目了然。

(2)设备运行的管理

AGV在控制台显示屏中均有标识,通过不同颜色显示设备运行状态。如设备出现故障,系统也将准确显示故障的原因。

(3)工件上下料及安装运行状态的管理系统

工件在运行或安装中发生异常,系统也将报警显示。

整线布置采用升降机结合钢平台返回路径规划,充分利用了厂房空间,属国内首创。同时,该线主要选用国产设备,沟通方便,售后服务便捷快速,使用成本较进口产品也有较大优势。

我们自主开发的重卡驱动桥柔性装配线具有高精、高效等特点,提高了装配效率,降低了劳动强度,满足了多品种的柔性装配,同时消除了人为因素在生产装配过程中的影响,极大地提高了工程保证能力。该装配线的成功应用,打破了传统的桥装配模式,开创了国内桥总装线的新思路。

跟帖

查看更多跟帖 已显示全部跟帖