切削液集中过滤设备规划方案

目前,在机加工生产线采用切削液集中过滤的方式成为发展的主流,不仅满足批量集中生产线的要求,而且具有可统一切削液型号、浓度和过滤精度,改善现场工作环境,有利于延长切削液的寿命,降低成本,减少废液排放等诸多优点。

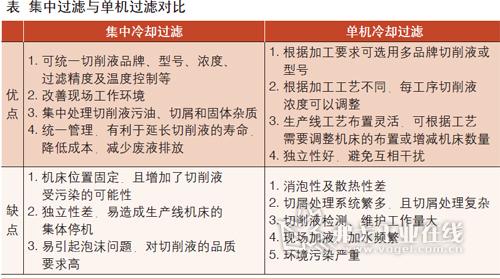

机加工一般分干式加工和湿式加工,虽然近年来干式加工和准干式加工(微量润滑切削和低温切削)有少量应用,但湿式加工仍是主流加工技术。湿式加工中切削液起到冷却、润滑、冲屑及防锈等作用,是机加工中最重要的辅助材料。随着机加工行业工艺技术水平的提高,传统的每台机床配备一个切削液处理系统的单机式过滤方案,逐渐满足不了目前批量集中生产线的过滤要求,集中冷却过滤与单机冷却过滤的优缺点对比如表所示。

金属加工液按化学组成分为油性(切削油、磨削油)和水溶性切削液两大类,其中水溶性切削液又可分为乳化液、半合成切削液和合成切削液。水溶性切削液一般由基础油和各类添加剂组成,油基切削油因其润滑性较好而散热性能较差,一般用于切削速度低于30 m/min的加工;而水溶性切削液的性能较平均,几乎适用于所有轻、中等负荷的切削加工及大部分重负荷加工,水基全合成切削液适用于大部分轻、中等负荷磨削加工。水溶性切削液的大量使用,推动了集中过滤系统的发展和应用。

目前,集中冷却过滤系统的主流过滤形式主要分为重力过滤、真空负压过滤和加压过滤三种,重力过滤主要在单机过滤系统中应用较多,真空负压过滤是目前集中过滤的主流,加压过滤则应用较少,奇瑞汽车新建发动机工厂选用的是真空负压过滤系统。

主体结构及供回液方案布置

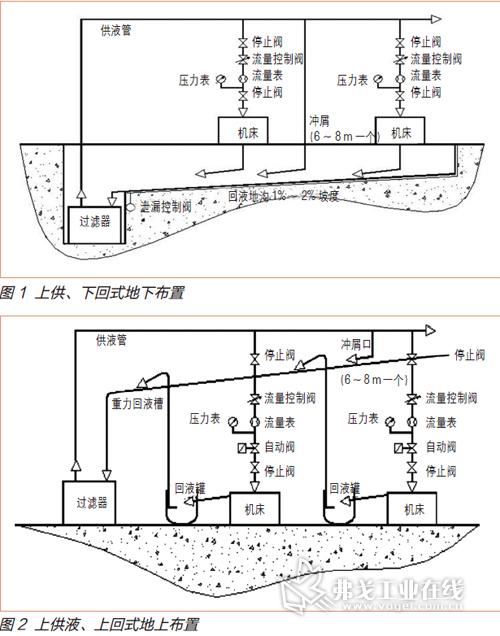

集中冷却过滤系统主体的排布形式有两种:一种是主体结构位于地下(见图1),就是从厂房地面向下挖槽,主体液箱位于地下,这种结构的优点是不占用厂房空间,并且采用管道供液,地沟进行回液,投入较少,缺点是在厂房设计及生产线排布时,要进行统一规划,并与地面浇注时统一施工,不利于后期拓展;另一种是主体结构位于地上,和机床一样摆放于生产线上,采用上供上回式的供回液方式(见图2),这种布置方式最大的优点是所有设备全部布置在地面以上,没有地沟、地坑之类的特构,厂房形式简单、设备布置灵活;缺点是一台设备配备一套回液装置,需要增加一组泵将污液输送至过滤器,不论是采用重力回液还是压力回液,动能成本都会增加。

过滤方式的选择

在金属加工过程中,由于切削产生混入细切屑、磨屑、砂轮末、灰尘和污油等杂质,严重影响工件表面粗糙度,降低刀具和砂轮的使用寿命,并使机床和循环泵的磨损加快。此外,由于机床自动润滑导致润滑油聚集在切削液中,使切削液的外来油含量越集越高,外来油将消耗切削液中的乳化剂,改变切削液的质量,导致冷却性能下降和使用周期缩短。所以在使用切削液时,必须随时清除杂质和浮油,才能保证切削液循环使用的质量。

过滤系统形式主要分粗过滤和精过滤,粗过滤通常采用重力沉降来实现,沉降池的布置目前有两种形式:一种是独立设置沉降池,沉降池拥有单独的刮屑链,此方式沉降效果好,但投资和占地面积相对要高;另一种是沉降与过滤在同一个箱体中,靠箱体中间隔板将切削液阻挡在一边沉降,此投资和占地较少,目前业内应用普及,但相关沉降效果较差。精过滤的解决方案非常多,真空负压纸带过滤、反冲式滤芯过滤及吸附层预涂过滤等都是使用较广泛的过滤方案。

过滤介质选择:介质过滤就是以多孔性物质作过滤介质,将切(磨)削液中磨屑、切屑、砂轮末和其他杂质污物分离出来。过滤介质有两种:经久耐用的循环式过滤装置,如钢丝、不锈钢丝等编织的网,尼龙合成纤维编织的平纹或斜纹的滤布。这些过滤介质,在筛孔堵塞时均能清洗,其过滤精度取决于筛孔直径的大小,在形成滤饼后(堆积一定量切屑),其过滤精度会更高。其他过滤介质如油毛毡、玻璃纤维结合的压缩材料,其过滤精度可达数微米。一次性的过滤装置,即用后就报废的过滤介质,有纸带过滤、毛毡或纱布等,其过滤精度可达20~5umm左右;其他还有硅藻土、纤维素等预涂过滤介质,其过滤精度可达5~1umm,但预涂过滤介质可能会把颗粒度较大的切削液添加剂过滤掉,影响切削液质量和使用效果。

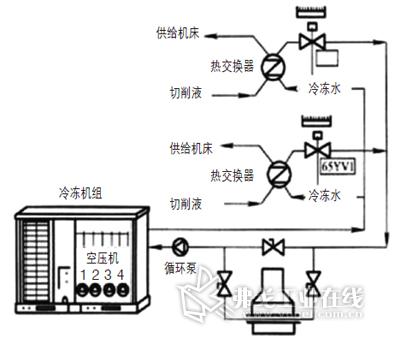

图3 制冷热交换器

重要过滤参数与精度要求

系统过滤面积的大小和过滤速度的快慢,直接影响过滤精度和系统运行的稳定性,同时将决定系统切削液的循环周期,也可以通过循环周期来确定过滤面积和过滤速度。综合其他工厂使用经验,切削液的循环周期控制在5~7次/h比较合适。

对于系统过滤精度,机加工根据加工冷却方式分内冷和外冷两种过滤精度,实际现场使用时,微小颗粒含量也直接影响机加工的质量。微小颗粒含量过高会影响加工表面粗糙度,长时间使用还会堵塞内冷刀具的出水孔。我们集中冷却过滤系统的规划过滤精度如下:

内冷过滤精度30~50 mm,其中30~50 mm铁/铝屑去除率99%,≥30 mm铁/铝屑去除率>98%,≥30 mm铁/铝屑颗粒度含量<50~80 mg/L;

外冷过滤精度80~100 mm,其中≥100 mm铁/铝屑去除率99%,80~100 mm铁/铝屑去除率>98%,≥50 mm铁/铝屑颗粒度含量<100~150 mg/L;

正常使用的切削液污油含量<2%。

冷却系统温度控制

切削液温升来源于切削过程生热、供/回液泵及其他发热源。切削液温度升高会导致加工工件变形,加工精度下降,切削液消耗量增加,还会加速切削液的腐败过程等一系列问题。机加工对切削液温度控制要求在(23±2)℃,因此要对切削液进行冷却处理,制冷通过厂房统一提供冷冻水(入口温度10℃,出口温度15℃,固定的压力和流量)进行冷却交换,制冷热交换器如图3所示。为了保持正常的工作温度,非恒温厂房内还需要对切削液进行加热,加热的方式主要有蒸汽加热和电加热两种,并配合系统循环提高切削液温度。电加热管加热,加热的效果要比使用蒸气好,但是能耗较高。

电气系统

集中冷却过滤系统采用三相五线制、AC380V、50 Hz供电模式,而控制系统采用西门子PLC,整体电控柜防护等级IP54。在电动机的控制上,集中冷却过滤系统要求使用变频器,虽然在价格上软启动器更占优势,但是集中冷却过滤系统一般采用恒压供液。软启动器应对供液压力变化时的调整较为粗暴,每一次启动都考验着整个系统的承压能力。考虑到变频器较高的成本,现在较多使用1个变频器和多个软启动器组合控制,取得了成本和功能的统一。

在集中冷却过滤系统中,除泵组控制外,有两处电气组件需要注意:一是各种阀门开闭信号的采集和反馈;二是泡沫高度的采集和反馈,这两个数据和液位高度传感器共同构成防泄漏和报警体系,对系统闲置和运行状态下的意外泄漏起到预警。

结语

冷却过滤系统作为机加工生产线非常重要的模块之一,不仅能改善工厂现场的工作环境,还可以有效降低加工制造成本,因此有必要对其进行深入研究和探讨。本文仅对集中过滤系统规划设计做简略探讨,对过滤方式、过滤介质和过滤参数确定进行分析,同时结合我司长期使用经验,将先进的集中过滤系统规划理念进行推广。

跟帖

查看更多跟帖 已显示全部跟帖