NX在焊装类夹具仿真模拟中的应用

本文结合NX软件的集成模块,从简易模拟和动画模拟两个方面详细阐述了夹具实际运动状态的模拟过程,并且在动态模拟中可清晰地看出夹具的完整运动过程,具有较强的实用性和操作性,对于类似的模拟过程具有较强的指导意义。

为了更好地减少夹具设计过程中的失误、提高设计产品的质量、缩短夹具的调试周期和调试成本,我公司积极寻找合适的模拟方法对夹具的运动过程进行模拟,力求以最简单的模拟方法实现夹具结构优化,在设计阶段发现问题、解决问题,有效提高夹具的设计效率和设计质量,最大限度地保证夹具出厂状态,降低夹具调试周期和调试成本,缩短产品的开发时间。

运动仿真技术

目前,夹具业内广泛采用的设计软件包括NX、CATIA和MDT等,主流的仿真软件主要采用集成在NX和CATIA中的仿真技术,包括:NX的MOTION模块和CATIA的DMU模块。利用这些模块的仿真功能可以建立和测试虚拟样机,实现在计算机上仿真分析机械系统的运动学和动力学性能。此类仿真技术可以实现各种复杂机械系统的运动模拟,但由于其操作难度较大,准备工作较多等原因在夹具设计仿真领域并未取得广泛使用。针对夹具较为固定的结构系统和简单的运动过程,我公司的设计人员在NX的现有应用模块基础上开发出一种简单并能满足夹具仿真需求的模拟方法——集成于NX的装配系统。

NX的装配系统与仿真

鉴于NX运动仿真模块的学习难度较大、操作复杂性较高,对于简易连杆机构的夹具模拟来说,并不具有实用性,为此我们开始着眼于其他集成模块。通过对NX装配模块的命令进行分析发现,NX中的装配约束可定义为记忆状态和非记忆状态,记忆状态下的约束关系会一直保留直至人为删除;非记忆状态下的约束关系仅在约束的瞬间起作用,当被约束零件在约束条件的作用下运动至指定位置后,约束关系随之解除。这两种约束状态的定义为我们日常的装配工作带来极大的灵活性,尤其是记忆状态的约束关系,我们可以将其与运动模块的运动副完美的对应起来。

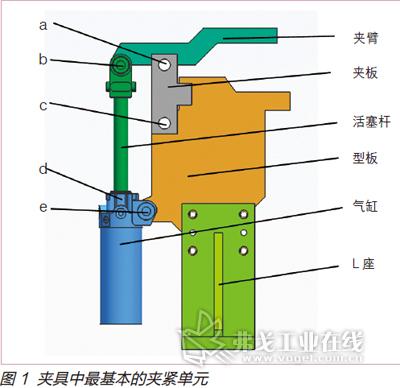

NX的装配约束功能包括接触对齐、同心、距离、固定、平行、垂直、等尺寸配对、胶合、中心以及角度共10项命令。在夹具的简易运动仿真中,常用的三个运动副为旋转副、柱面副和固定,在特定的条件下,此三项运动副可与上述约束命令达成对应关系。如图1所示,将a、b、c和d分别约束为轴线接触对齐,型板和L座约束为固定,在所有运动单元均无垂直图示方向的运动趋势的条件下,利用NX的移动命令迫使夹臂做绕b处轴线的转动。此时由于所有的约束均处于记忆状态,a、b、c和d处的约束随自身条件而转换为旋转副或柱面副并响应着夹臂的运动,整个夹具因夹臂的运动而同步运动。若a、b、c和d的约束符合夹具的实际运动需求,则此时的仿真运动与夹具的实际运动状态一致,达成我们的预期仿真目标。

由上述的模拟过程可知,利用NX的装配约束完全可以进行一套完整的仿真模拟,我们需要提前做好两项准备:

第一,分析夹具在运动时每个零件在运动中的状态以及零件之间的相对运动种类。

第二,保证夹具的零部件约束关系与实际的运动副种类相互对应。在进行夹具设计时,不论是自上而下还是自下而上的设计方法,在设计过程均需将零件约束至理论位置。为了节约后期的模拟时间,在夹具的设计阶段进行零部件约束时应充分考虑后期模拟的可行性。如图1中的夹臂在实际运动中的状态是绕b处的轴线旋转,若我们约束时采用的是三向距离定位,例如定位夹具距离型板X/Y/Z三个方向的距离,虽然可以保证夹臂的定位需求,但同时也限制了夹臂的运动性,后期的模拟工作将难以进行,为了保证后期模拟的顺利进行,在装配过程中必须考虑后期的模拟需求后再建立合适的约束。

NX简易仿真的步骤

1.分析夹具的运动状态

一个完整的运动模拟必须基于正确的运动副设置方能实现,而在利用NX进行简易的仿真运动时,运动副的正确与否取决于夹具零部件之间的约束关系。为了保证运动模拟的顺利进行,在运动模拟前必须先分析清楚整个夹具的运动状态以及每个运动副的种类,进而确认该用什么样的约束条件来实现我们预期的运动副。在运动分析的过程中应遵循着固定件→传动件→从动件的顺序进行全面分析。

图1中的运动关系大致可细分为:型板、L座和气缸始终保持固定,活塞杆随着气缸内气压的变化而沿其轴线做往复运动并带动夹臂,夹臂因活塞杆的带动而绕活塞杆和夹板的安装孔轴线进行旋转并带动夹板,夹板因夹臂的带动开始绕型板的连接孔进行旋转,而型板始终保持着固定,从而形成一个完整的运动机构。

2.建立约束关系

分析明确各个部位在运动过程中的状态以及各个运动副的种类之后,开始建立满足要求的约束关系。在对夹具建立约束关系时,要把握两个原则,一是约束充分,保证所有存在运动关联的零件之间都建立了特定的约束关系;二是必须有一个固定零件,以此来保证零件自由度。夹具内部零件的相对运动关系大致可分为:固定、铰链旋转和直线往复。

(1)固定 包括绝对固定和相对固定两种,绝对固定指的是在运动过程中始终保持固定位置,如图1中的型板、L座,在夹具的开合运动中始终保持固定的姿态,可使用装配约束中的“固定”进行约束;相对固定是指两个或两个以上的零部件在运动过程中始终保持一致,不存在相对运动的情况,如图1中的L座相对与型板始终保持固定,可使用装配约束中的“胶合”对二者进行约束。

(2)铰链旋转 它是指一个零件相对另一零件始终沿一轴线做旋转运动,夹具中内部零件的相互运动存在大量的相对旋转运动,旋转轴线以相关零件的安装孔轴线为主,可采用“接触对齐”命令约束二者轴线共线从而达到模拟的需求状态。如图1中a、b和c三个运动副,都是以相连两个零件的装配孔轴线为旋转中心进行旋转,使用“接触对齐”命令对其装配孔的轴线进行约束后即可满足其模拟过程中的旋转需求。

(3)直线往复 直线往复运动是指一个零件相对于另一零件始终沿一直线做往复运动。在将此类运动副与装配约束进行关联时,必须明确其相对运动轨迹后方能确定约束位置。如图1中活塞杆与气缸就属于典型的相对直线往复运动,活塞杆的运动范围只能局限在气缸内,并且自身的轴线始终与气缸的轴线对齐,因此可约束为二者轴线对齐或者活塞杆居于气缸中心来达到预期目的。

2.简易运动模拟

在按照上述的步骤完成所有的约束建立后,该部件的所有运动副均设置完毕,意味着此时可以实现该部件的运动仿真模拟了。通常单个部件的运动模拟可分为三步:选择设置传动件、模拟运动和分析运动。

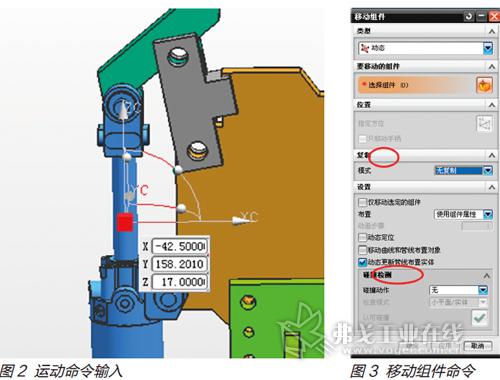

图2中的模拟过程可按下列步骤进行:

首先,把气缸的活塞杆设定为传动件(可以不是真实意义上的传动件);

其次,选择装配工具栏中的“移动组件”命令,并参照该夹具的实际运动范围将活塞杆在范围内来回移动并观测运动过程中的碰撞干涉等问题;

最后,分析运动过程,收集整理运动仿真过程中的干涉或潜在问题。

在运动仿真过程中,主要的操控命令就是装配工具中的“移动组件”。为了更进一步地完善NX简易模拟仿真的功能,我们对“移动组件”命令进行进一步开发,将该命令的两项下拉子命令“复制”和“碰撞”(见图3)集成到模拟仿真功能。

“复制”:该命令可以将指定零部件在运动过程中的不同位置进行复制保留,方便观察分析某一零部件在不同运动位置下与其他零件的干涉、挤压等问题。通过选择不同模式可以完成不进行复制、自动复制及手动复制三种状态的自由切换。

“碰撞”:该命令可检测出在运动过程中任意不同零件的干涉状态,并在干涉发生时自动报警,方便技术人员及时发现细小的干涉碰撞问题。

3.简易动画模拟

上述的模拟只能单个的观测某个部件的运动情况,即只能模拟单个运动机构,无法模拟多个运动机构相互平行的复杂机构,若想完整地观察整幅夹具(多部件,多个相互平行的运动机构)的运动情况并输出动画则很难实现。为此,我们对装配模式下的“装配序列”命令进行开发。NX中装配模式下的“装配序列”命令主要用于控制组件装配或拆卸的顺序,并且可以仿真组件运动过程并输出动画。

采用“装配序列”命令进行仿真模拟的步骤如下:

(1)建立约束,与上述单个运动机构的约束建立准则一致,保证每个运动机构的装配约束建立完全;

(2)进入模块,选择“装配序列”命令,进入装配序列的工作环境;

(3)预设运动,在装配序列的工作环境中选择“插入运动”命令,对每个运动机构逐个进行设置。设置过程遵循选择从动件→设置从动件的始末位置→完成设置的流程进行,对每一个运动机构重复此设置过程直至设置完全。

(4)开始动画,在转配序列的工作环境中选择“装配次序回放”工具栏,该栏提供了正向和逆向以及单帧播放、输出动画的选择,完全满足了门整幅夹具的运动仿真以及输出动画的需求。

多车型切换工位夹具运动仿真

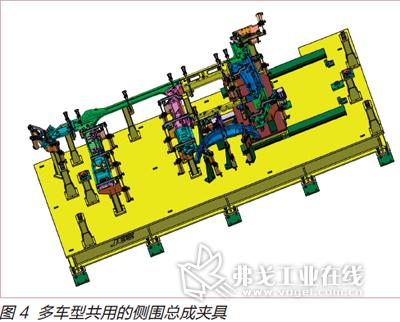

在多车型切换的工位中,夹具分为共用和切换两种,切换类部分需要随着车型的切换而一同切换。此类工位容易出现三种问题:正常的本车型夹具对车身造成干涉;非本车型夹具对车身造成干涉;夹具在切换过程中自身存在干涉。图4是一副集成了01、02两种车型的侧围总成夹具,01与02车型的尺寸相差较大,图4显示了01车型,闲置的POST、滑台上的部分夹具以及部分固定的共用夹具属于02车型,在01、02车型的切换过程中,滑台需左右切换。

在模拟上件、夹紧、打点、打开、下件和切换车型等一系列过程中,我们将发现的问题分为上下件干涉、打点干涉域、夹具切换干涉以及人性化程度较低四类,针对不同的问题组织评审并研究整改措施,将整改后的夹具再次模拟直至问题消项。通过对该工位的模拟,我们将原本只能在调试环节才能发生的问题消灭在设计阶段,完美地达成了预期仿真目标,大大降低了后期的调试周期和调试成本。

结语

借助NX的简易仿真功能,提前对夹具的运动状态进行仿真模拟,可以减少干涉、碰撞等问题的发生概率,提高夹具的人性化、协调化功能,降低夹具的调试难度,从根本上提高夹具设计质量,并最大限度地减少因质量不足带来的成本增加、项目周期延长等问题。

跟帖

查看更多跟帖 已显示全部跟帖