大功率中频逆变阻焊机的研发

通过对发动机某部件进行分析、评估,选用中频逆变直流电阻焊电源替代原有的整体锻造加工方式,不仅可以提高加工效率,而且可以有效降低生产成本。

在汽车零部件制造领域,随着成本压力的持续升高,制造商要不断寻找、应用更节省材料并可进一步提高生产效率的加工工艺。本文针对发动机具体的零部件加工特点,探讨更有效且更适用的焊接方法。

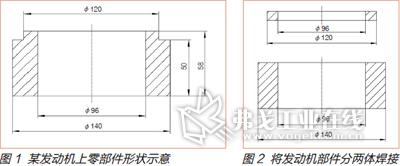

以汽车发动机上的某零部件为例,其形状如图1所示,原来选用的工艺是整体锻造,但为了更节省材料,制造商将其分为两体焊接而成(见图2)。采用的焊接工艺为摩擦焊焊接,每个部件焊接时间需要约20s。焊接效率太低,为此我们研发并采用了更高效率的电阻焊方法。

通过对工件的分析、评估,我们采用圆环凸焊工艺,在圆盘工件上加工出两道圆凸环与圆环工件焊接。评估出的焊接参数如表1所示。采用单相工频交流焊机是不可能的,因为制造商工厂没有这么大的供电容量。如果采用三相次级整流焊机,如此大功率的阻焊变压器、控制器的制造,以及高成本与长制造周期又让企业无法承受。经过对各类焊接电源进行分析与评估,我们最后决定采用中频逆变直流电阻焊电源。

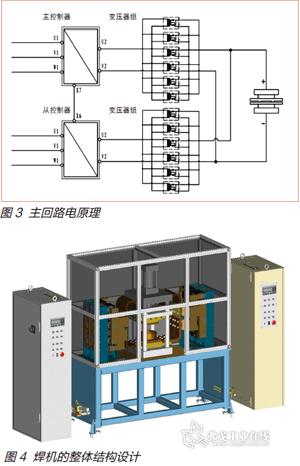

中频逆变直流电源的特点在于模块化,根据不同规格的变压器与控制器可以组合成焊接电流为5~360kA的阻焊焊接电源。这里选用12台变压器并联,2台控制器组成主-从结构。变压器、控制器的技术参数如表2所示,其主回路电原理如图3所示。

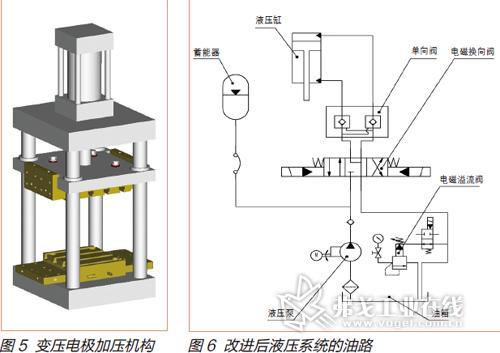

根据焊接工件的形状特点,焊机的整体结构设计成如图4所示的样式。为了使中间滑动板下平面与下平台上平面之间的平行度达到±0.02mm,变压电极加压机构采用四柱模架结构(见图5),它既可独立承受高压力,又能保证足够高的精度。机体的其余部分完全无需承受压力,这对于大圆环的凸焊非常有利。电极加压力采用了液压系统,系统压力只需8.0MPa,电极压力可达60kN。变压器左右对称排布,既可使巨大的电流分为两路传输,减少次级回路导体的制造困难,又可使电流分布均匀,增加焊接的可靠性。此外,12台变压器分成两组,每6台并联,初级输入端各自与两台控制器的输出端连接。次级连接导体内部均加工有冷却水流通管路,可承受在大负荷下长时间工作。

该设备制造完成后,在通电试验中其最大短路电流可达230 kA。然而,在焊接试验时出现了焊接飞溅较大的现象,做破坏检查发现焊接部分都是空洞。调高焊接压力可以避免飞溅,但焊接强度不理想。经反复观察焊接过程,发现飞溅出现都是在通电的后期。联想到设备的电极加压系统采用的是液压系统,液压油流动比压缩空气差得多。分析原因是电极的随动性不足,在焊接凸环熔化时电极不能及时跟进而造成了失压产生飞溅。找到原因,我们对液压系统进行改进,在油路中增加了一个气囊式蓄能器,其具体的油路如图6所示,凸环熔化时能及时补充所需的液压油。改进后,再做焊接试验效果十分明显,飞溅几乎没有了,完全满足零件制造商的要求。改进后工件的焊接参数如表3所示。

从该设备的研发过程我们体会到产品的标准化、系列化非常重要。标准规格的控制器、变压器可以快速地组合成几十个不同规格的焊接电源。中频逆变阻焊变压器体积小、重量轻,特别适合组合大功率变压器组。作为业内的焊机领先企业,松兴已成功为众多知名汽车整车厂及零部件企业生产提供了几百台各种功率和样式的非标、专用的电阻焊接设备。未来,松兴将一如既往致力于为汽车工业提供更多高品质、低成本的焊接设备。

跟帖

查看更多跟帖 已显示全部跟帖