缸盖凸轮轴孔平行度精度提升分析

本文通过对凸轮轴孔加工完成后平行度结果的研究,提出了将平行度精度进行提升的设想并对整个加工过程进行了分析,从中找出了影响加工质量的关键因素,通过制定相应措施优化加工过程,最终实现了缸盖凸轮轴孔平行度提升的目标,提升了缸盖的加工质量。

缸盖凸轮轴孔做为发动机中的关键运动副,其加工精度的高低,对发动机的振动、噪声、功率、转矩及发动机的寿命均有很大影响。通过制定相应措施优化加工过程,并通过重新加工进行验证,最终实现了缸盖凸轮轴孔平行度提升的目标,提升了缸盖的加工质量。

国内外加工工艺应用现状

在缸盖凸轮轴孔加工工艺上,国内外各发动机生产厂家的加工方案基本一致。其加工过程根据凸轮轴孔的精度一般分为三个阶段:粗加工→半精加工→精加工。

首先,在装配凸轮轴轴承盖之前,先进行粗加工,用球头铣刀铣出两组半圆孔,留出单边0.5mm的加工余量;然后,在装配凸轮轴轴承盖之后,再采用整体镗刀(焊接PCD刀片)进行凸轮轴孔的半精加工;最后,为保证凸轮轴孔的加工精度,采用专用的整体硬质合金镗刀进行精加工,根据工件的结构特点,进、排气凸轮轴孔设计采用同一把刀具加工。

由于缸盖凸轮轴孔的直径公差、圆度、表面粗糙度、同轴度以及孔位置等精度要求都很高,加工难度大。如果5个同轴的凸轮轴孔从两侧加工,加工时,机床回转工作台(B轴)需带工件回转180°。由于工作台回转后存在误差,无法保证凸轮轴孔的加工精度,因此只能采用加长刀杆从缸盖一端进刀,一次加工完成5个孔。

由于工件凸轮轴孔处结构的限制,精加工的镗刀杆长度直径比大,刀杆刚性降低,因此,精加工镗刀杆采用了PCD支撑导条的结构。其作用如下:防止加工中刀杆的振动,提高孔的形状精度和表面质量;通过导条的支撑作用,可以避免刀杆在加工过程中由于切削力的作用而产生的让刀现象,可以提高加工孔的尺寸精度;通过导条可以在已加工孔中起到导向作用,保证了凸轮轴孔的加工要求。由上述分析可以看出,国内外普遍应用的成熟的工艺方案及刀具结构对保证凸轮轴孔的加工质量起到了重要的作用。

4GB缸盖凸轮轴孔平行度加工过程分析

针对我公司4GB缸盖凸轮轴孔全铝合金加工,从材料的工艺性能、加工过程中可能影响加工质量因素方面,运用人、机、料、法、环和测方法,结合加工测量数据进行分析,找出影响平行度加工的主要因素。制定出相应的解决措施,并在实际加工中验证了此方法的正确性,最终在满足其各项尺寸精度要求前提下,实现平行度精度提升目标。

1.凸轮轴孔加工工艺性分析

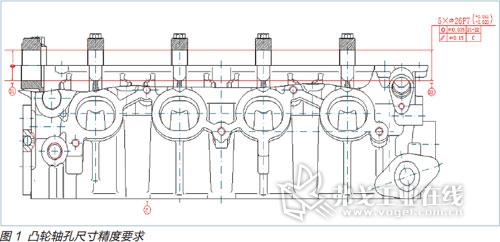

(1)工件的结构及尺寸精度 4GB缸盖和凸轮轴盖为缸盖总成的主要加工部件,在凸轮轴盖结合面及其面上螺纹加工完成后,通过螺栓将凸轮轴盖和缸盖装配拧紧。装配完成后共五档,主要尺寸精度如图1所示。

凸轮轴孔直径要求为数字1,中间三档轴线对一、五档的平行度为0.15mm,同轴度为φ0.035mm。

由于中间各档的要求较高,一、五档相距较大,在保证精度要求的前提下,必须解决工艺系统的刚性、热变形以及工件内应力等问题。

(2)工件的材料成分及加工工艺性 缸盖材料:工件为压铸铝合金AlSi9Cu3(Fe),主要成分的百分比含量如下:Cu为3.0%~4.0%,Si为6.5%~8.0%,Mn不大于0.2%~0.5%,Mg为0.2%~0.6%, Zn不大于0.8%,Ni不大于0.3%,Fe不大于0.8%,Sn不大于0.1%,Pb不大于0.35,Ti不大于0.25%,Al为余量。其硬度HB≥80,抗拉强度在常温20℃时不低于180N/mm,延伸率A5≥1.0%。

凸轮轴盖材料:工件为压铸铝合金件,主要成分为的百分比含量如下。Cu为1.5%~3.5%,Si为9.6%~12.0%,Mn不大于0.5%,Mg不大于0.3%,Zn不大于1.0%,Ni不大于0.5%,Fe不大于1.3%,Sn不大于0.3%,Al为余量。

铝合金材料的性能和工艺特点主要表现为:塑性、韧性好,粘附性强,切屑不易分离,切削过程中很容易粘附在刀刃上产生积屑瘤;刚性较差,工件在加工中容易产生变形;铝的线膨胀系数比钢的线膨胀系数大将近2.4倍,在切削过程中,热变形较大;铝合金材料的硬度偏低,在加工过程中容易划伤,对表面粗糙度有影响。

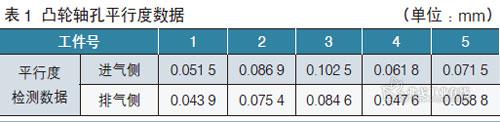

2.凸轮轴孔加工质量现状调查

在现场加工完成的工件中抽取了5件缸盖,对凸轮轴孔尺寸进行检测,其中凸轮轴孔平行度数据如下表1所示。

从表中可以看出目前凸轮轴孔平行度还是在图样要求(不大于0.15mm)的合格范围内,但整体精度偏低(大于0.04mm)。从制造精品发动机目标来说,可以对凸轮轴孔加工过程进行分析,发掘其加工精度提升空间。

3.凸轮轴孔加工过程系统分析

对凸轮轴孔加工过程系统运用QC工具中系统思考方式,结合生产实际情况将从机、料、法和测方面进行分析,从中找出影响加工质量的关键因素并改进,实现精度提升目标。

(1)加工机床分析 凸轮轴孔加工采用日本ENSHU公司JE50S卧式高速加工中心,此设备为日本原装进口,机床在生产加工前已经通过了精度验收,加工精度应该不会有问题,暂时可排除机床加工精度的影响。

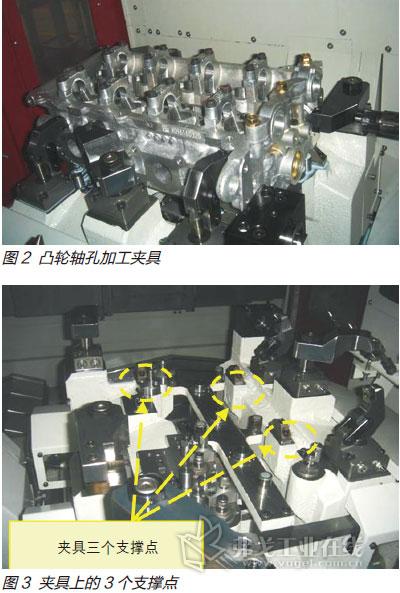

此工序加工采用的夹具方案为液压自动夹具夹紧方式(见图2),采用缸盖火力面一面二销方式,并通过3个支撑块(见图3)保证缸盖的安装位置精度。所以,这3个支撑块相互间的高度差(平面度)及与机床主轴的平行度精度将影响凸轮轴孔平行度加工质量。

通过主轴轴向运动,利用RENISHAW测头,杠杆千分表等工具检测夹具上3个支撑块的高度差及主轴与夹具的平行度,检测结果为:夹具体上3个支撑块的高度差不超过10umm,主轴与夹具平行度为40~110umm之间,根据图样要求及实际检测数据可以看出,夹具的制造精度误差并不是平行度误差的主要因素。

(2)零部件材质分析 通过上述分析结果可以看出,缸盖本体及凸轮轴盖材料都是铝合金,材质成分差别很少,所以不存在两种材质差别很大对加工质量产生影响的情况。

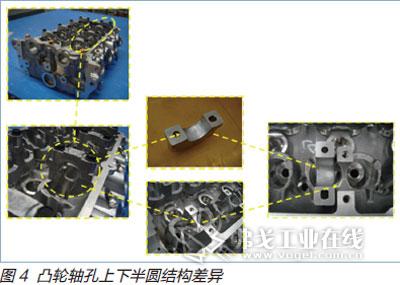

(3)零部件结构分析 通过对凸轮轴孔上下半圆通过对结构进行分析发现两者形状结构相差较大(见图4):一是凸轮轴盖为完整的半圆;二是缸盖上的半圆为不完整的内窄外宽的圆弧。

由于两边结构不一样,从而在加高速加工过程中导致切削时的切削力大小不一样,加工刀具就会因为切削力的不同而往一边偏,进而影响加工质量。所以此结构差异将是影响平行度精度偏低的一个因素。

(4)加工方案分析 此生产线的凸轮轴孔加工采用了国内外都普遍应用、成熟可靠的加工方案:加工过程根据凸轮轴孔的精度一般分为三个阶段:粗加工→半精加工→精加工。精加工采用加长刀杆,从缸盖一端进刀一次加工完成5个孔,避免了夹具体旋转180°而产生的定位误差而影响加工质量。

精加工镗刀杆采用了PCD支撑导条的结构。其作用是可以防止加工中刀杆的振动,提高孔的形状精度和表面质量;通过导条的支撑作用,可以避免刀杆在加工过程中由于切削力的作用而产生的让刀现象,可以提高加工孔的尺寸精度;通过导条可以在已加工孔中起到导向作用,保证了凸轮轴孔的加工要求。

由上述分析可以看出,此普遍应用的成熟工艺方案及刀具结构能够保证凸轮轴孔的加工质量。

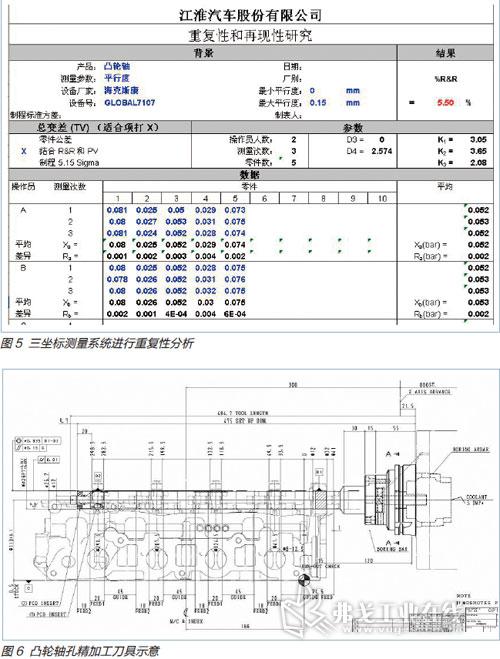

(5)测量系统分析 缸盖凸轮轴孔平行度数据是通过车间三坐标测量仪检测出的结果,此三坐标测量仪为德国进口设备,品牌为海克斯康。其出厂精度为(1.5+3L/1000)umm,其中L为检测内容的最大范围,检测此凸轮轴孔长度范围为450mm,则全程范围测量精度误差应该为:(1.5+3×450/1000)=2.85umm,而通过对比测量值与三坐标误差发现,三坐标误差小于测量值的1/10。最后得出结论,三坐标测量的精度满足测量需求。

同时对三坐标测量系统进行重复性分析(见图5),得到的百分比GR&R数据为5.50%,根据MSA判定准则,可得出结论,三坐标及操作人员、环境组成的测量系统重复性满足测量需求。

(6)加工刀具分析 半精镗和精镗刀由德国MAPAL公司承制,结构为加长型线形镗刀,刀片采用标准硬质合金刀片,刀具上带有支撑导条。主轴刀柄为HSKA100刀柄,其主轴抓刀刚性较好,主轴刚性对加工影响很少。

再次对加工的空间结构模型进行分析,发现刀具悬伸较长(见图6),达到485mm,刀具受自重的影响,其悬伸端会出现下坠情况,从而怀疑对加工平行度有影响。

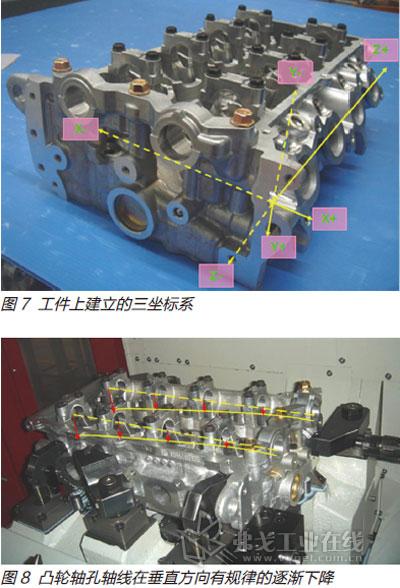

(7)尺寸数据分析 对上述提及的5件缸盖凸轮轴孔平行度数据进行仔细分析,在工件上建立三坐标系(见图7),分析数据规律:

凸轮轴孔标准位置尺寸为:进气测X=0.2mm,Y= –113mm;排气侧X= –97.7mm,Y= –113mm。将1#~5#工件数据按各档X/Y向位置尺寸与标准值进行对比,表2所示为1#工件X/Y向与标准值偏差数据。

通过对上述1#~5#工件的数据进行分析后得出:从凸轮轴孔第一档向第五档,凸轮轴孔轴线在垂直方向有规律的逐渐下降(如图8红色箭头方向所示),是造成凸轮轴孔与火力面平行度误差的主要表现形式,且与刀具悬伸端的下坠现象相吻合。

综上所述,通过对机床系统、工艺方案、测量系统、刀具结构、零件材料和结构及检测数据进行详细分析,得出在凸轮轴孔加工过程,导致平行度精度偏低的主要原因为凸轮轴孔上下半圆结构和刀具悬伸长度。

制定提升措施及实施评价

1.制定提升措施

根据分析得出的影响平行度精度偏低的主要原因,同时考虑到凸轮轴孔上下半圆结构很难做出改变,刀具悬伸较长引起下的下垂现象也客观存在,所以通过讨论研究,考虑通过将调整缸盖夹具以适应刀具下垂误差。具体方式为在夹具支撑块下增加铜垫片,改变支撑点相对位置高度,以使夹具与刀具下垂量相适应。

根据检测数据分析,综合机床厂家人员加工经验,夹具体中两边支撑块垫块分别调整相对高度为30~50mm。

2.实施结果评价

在对夹具体进行了调整后,重新加工工件进行验证,从中抽取7件进行检测,凸轮轴孔平行度数据如表3所示。

将前后两次检测的数据进行对比分析,可以看出在对夹具体进行调整后,缸盖凸轮轴孔平行度加工数据得到了很大的提升,进排气侧凸轮轴孔平行度数据都可以保证在0.04mm以内。

巩固措施

重新修改夹具的定位支撑块高度后,加工出来的缸盖凸轮轴孔平行度有了非常明显的改善。

为了将提升的效果持续保持下去,必须要将调整的措施进行巩固。

巩固措施如下:将临时采用的铜垫片及原有支撑块更换为正式制作的支撑块,确保其稳固耐用;将夹具支撑块高度变更更新到夹具图纸上。

结语

加工凸轮轴孔一般都采用卧式加工机床,其主轴的刚性及与夹具体的平行度对凸轮轴孔的加工精度有很大影响;缸盖凸轮轴孔上下半圆结构不一样,在高速加工过程中导致切削时的切削力大小不一样,加工刀具就会因为切削力的不同而往一边偏,进而影响加工质量;针对悬伸很长的刀具加工深孔(或多档)时,可以适当调整夹具各支撑点的相对高度,适应刀具下垂变化,反而能提高部分加工精度要求;选择更合适的刀具结构,减小刀具下垂量,也可以适当优化加工参数,提高凸轮轴孔加工精度。在今后的新产品研发试制或生产线调试中,我们可以将这次分析得到的经验应用于其中,从而可以提高加工调试的质量及进度。

跟帖

查看更多跟帖 已显示全部跟帖