油漆涂装工艺中的物理学

涂装工艺中的科学运用极大地提高了劳动生产率,改善了工作环境,保证了产品质量,与此同时也对涂装工艺的技术管理、服务人员提出了新的要求,涂装工艺的技术人员不仅需要丰富的实践经验,还需要具备一定的科学基础知识。本文就涂装工艺中普通物理学的运用作简单介绍。

轿车涂装工艺大致可分为车身预处理、阴极电泳、车身PVC密封、中间涂料喷涂、面漆喷涂、抛光整理及车身内腔注蜡防腐等七大工序,在这些工序中都应用到物理学原理,目前物理学运用最多的工序主要是阴极电泳和油漆喷涂。

阴极电泳

电泳顾名思义就是带正电荷的阳离子树脂在电场作用下向作为被涂车身的阴极运动,通过电化学作用(即电解、电泳、电沉积和电渗),在车身上沉积析出均一、不溶涂膜的一种涂装方法。其中电沉积最能代表它的物理性。电场力是影响涂层致密、均一性的重要因素。随着电沉积过程的进行,漆膜厚度逐渐增加,其电阻也随之提高,直至车身变得完全绝缘,电沉积停止。所以电泳工序中产生的质量问题就不仅要对电泳树脂、颜料和溶剂的材料进行分析,还需要结合板材、电压以及电导率等因素从物理化学一体角度考虑。

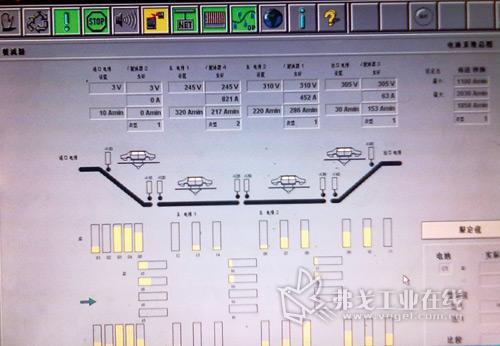

电导率是衡量涂料粒子的移动和通电能力的指标,电解产生的H+和从预处理工序带过来的杂质离子会影响到电泳槽液的电导度。当预处理后的车身进入电泳槽时,车身与电泳槽液间的电位差很高,随着车身逐渐下行,电流急速增大,当电泳涂层逐渐在车身表面沉积,造成电阻增大,相应的涂层表面与槽液间的电位差降低,电流也随之下降并最终呈现残余电流。如果一条电泳涂装线同时生产多种车型,电泳时的电流强度大小能够为我们拆分不同车型的电泳单耗提供理论基础(图1是车型2电泳时的截屏)。从表我们可以得出结论:车型2 的电泳面积大于车型1。

图1 车型2电泳时的截屏

油漆喷涂

目前,油漆车间单色漆采用100%ESTA喷涂,金属漆采用ESTA和Spraymate空气喷涂相结合的方式。ESTA喷涂的油漆利用率可达90%,而空气喷涂仅为30%~40%,那么是否可以将喷涂方式全部改用ESTA100%呢?对于表面色差要求不高的车型是可以的,但对于严格控制轿车油漆表面色差要求的品牌车型则需要慢慢探索实践,需要看各个颜色的色差数据再下定论。这主要从油漆涂层表面的光学和电场两个方面进行分析和探讨解释。我们目前测量色差主要从5个角度(单色漆45°)来实现,各角度的颜色与铝粉珠光粉排列关系如下:15 °和25 ° 为近镜面反射角,其镜面反射色主要受金属片或珠光粉颜料的定向排列影响;45 °为直视角,是目视样板的最佳角度,受铝粉珠光粉排列与着色颜料的双重影响;75 °和110 °为侧视角,受着色颜料影响最大。在电荷作用下,漆粒、铝粉的排列与空气喷涂的状态差异较大。影响漆粒的运行因素很多,如质量惯性 (离心力)、电压产生的电场力、成形空气、质量产生的重力和喷漆室内的空气流动等。现在的油漆喷涂一般采用往复机喷涂和机器人喷涂,二者喷涂方式均需视色漆的成分组成(单色漆和金属漆)分为100%ESTA静电喷涂(静电高转速旋杯喷涂)和“ESTA+Spraymate”空气喷涂(自动气喷枪)两个过程,高速旋杯静电喷涂完美体现了力、转速和电的结合,通过强离心力和静电力的作用,(高压60~90kV,转速25~50K,距离25~35cm)使涂料雾化并喷涂到车身上。

1.力的物理运用

油漆喷涂时油漆材料首先被运送到喷杯内壁,然后借助旋转所产生的离心力将涂料传输至喷口位置,雾化过程就是通过机械作用力(离心力、空气动力)来实现的。漆雾被喷到车身离不开电压和空气。除电压值以外,成形空气是影响漆流喷射形状以及漆粒运动速度的一个主要参数。涡流的形状取决于空气压力的大小,成形空气的供给情况(空气配给环)、喷杯的结构形状,对于漆粒的运行轨迹起着决定性的作用。

2.转速的物理性

在喷杯转速不断增加的情况下,一般线状雾化向片层状或涡轮状多片式雾化转化,多片式雾化处理之后的漆粒不会有衰变,即当喷杯的转速大于20000r/min时,在高速旋转情况下进行涂料的雾化处理,此时漆粒不会有衰变现象出现,分布范围要比线状雾化后的漆粒分布范围宽得多。转速对喷涂效果有很大影响,转速对漆液雾化粒径影响因素最大(雾化粒径大小是漆膜流平的重要因素,雾化粒径小,则漆膜平滑性好)。转速达20000r/min时,漆粒不会衰变,达25000r/min时,粒径趋小的变化趋于平缓。转速提高,漆雾密度趋小,漆中的溶剂挥发加快,要根据气温喷房温度及转速等酌情添高沸点溶剂。转速提高离心力会增大。在其他参数不变的情况下,则质量较大或粒径较大的颜料铝粉易甩出原喷涂轨迹范围,这一方面保证了油漆的遮盖性和流平性,也对油漆制造商提出了漆粒加工工艺的新要求。

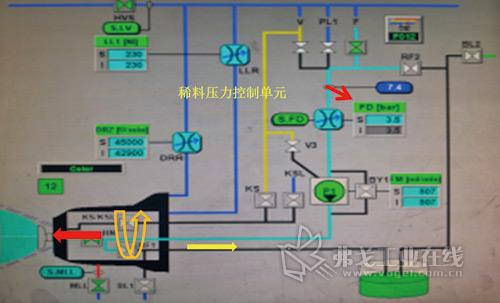

图2 压力调节控制稀料通过阀门的流量

3.电的物理运用

用ESTA喷涂与空气喷涂的漆膜在结构上有差异,原因就是电荷。采用高速静电旋杯喷涂后的漆雾在到达车身表面时,因电荷力作用而侧面方向的动力不足,造成效应颜料的定向未能平铺排列。空气喷涂后的漆雾凝聚成的小珠随着溶剂的挥发在侧向力作用下能理想排列。油漆带电的机制如下:旋杯或极针(俗称小手指)接负极,车身接正极,加电压后在旋杯(或极针)与车身之间形成静电磁场,当电压足够高时,旋杯(或极针)附近区域的空气被电离击穿,产生强烈电晕放电,并使静电场形成气体电离区域。被雾化的涂料在旋杯边缘或极针处接触带电,带电的漆滴经过气体电离区时再次带电,同时被分裂成更细小的带电液滴,并由电场力的作用向正极的车身移动,最终涂覆在车身上。

目前喷漆加压有两种:直接加压和间接加压。油漆喷涂设备根据油漆水性和溶剂型的不同而采取间接加压和直接加压。直接加压时,加压的电极即为旋杯的折角;间接加压时,加压的电极(小手指)呈环状围绕在喷杯杯体外侧,直接加压与间接加压中“涂料雾化”和“高压” 这两个步骤实施的先后次序有所不同。如果设备采用的是间接加压,那么涂料必须先进行雾化,然后通过在电极上产生的静电高压使涂料带电。如果采用直接加压,那么涂料的雾化和加压过程都在喷杯的边缘位置上同步完成。一般水性漆的电阻小于0.1MΩ,而溶剂型漆有一定的电阻(0.5~20MΩ),水的介电常数大,故水性漆的导电性好(介电常数指在同一电容器内,用某一物质作为电介质时的电容C和为真空时的C0的比值,表示介电质在电场中储存静电能的相对能力);而介电常数愈小,绝缘性能愈好,电阻率就越高。静电磁场对漆粒有一个作用力,这个电场力的大小取决于电场强度与漆粒上的电荷量(F = QE,E =V/S),这一作用力的方向同电力线的方向相同,会在一定程度上加快漆粒的运动速度,使涂料利用率提高(不小于90%),成膜均匀质量稳定。高速旋杯自动静电喷涂电压与油漆的沉积率有密切关系,当电压60kV时,可达到约75%的沉积率,80kV时沉积率可达到约95%。电压升高会加强静电场的电场力,使静电雾化增强,喷涂范围变宽,漆雾粒径降低。静电场的电力线分布折角与正面的电力线密度较其他地方高,此时车身表面部位的磁力线密度较高,尤其是在折角、边缘部位的锐角处,会使得涂料的上漆率增加,从而导致此处涂层表面出现流挂、气泡、发花和肥边等缺陷,边缘效应趋于明显。漆粒的运行必须借助于静电磁场的作用力传递漆粒,借助于静电磁场的作用力传送漆粒的过程中,漆粒不会沿着磁力线运动,这是因为喷杯高速旋转所产生的涡流、本身的重力以及喷杯内辐射状离心漆粒所产生的离心力都会对漆粒的运行轨迹造成一定影响。当然,磁力线本身对于漆粒达到油漆对象的途径也有一定影响。

除了电压、转速等物理特性,液压控制和空气密封在涂装工艺中也有很好的运用。如色漆换色时通过对稀料压力控制阀的压力调节可以控制稀料通过阀门的流量(见图2),在不影响冲洗效果的前提下,通过软件参数的更改降低换色时稀料消耗;雾化器内高转速的悬浮空气流发挥了优良的密封作用。

结语

油漆涂装是汽车制造整车工艺中最具技术含量的工艺之一,近年来随着全球绿色环保的推进,原先的油漆工艺也从溶剂型油漆向水性漆发展,欧洲目前的油漆2010工艺取消了中涂喷漆这一工序,减少了中涂烘房的投资及燃油废气排放;油漆车间喷漆全部采用机器人喷涂,提高了劳动生产率,降低了人力、材料等成本。所以优化工艺、改进设备和杜绝浪费是油漆车间的一个发展新方向,现在喷漆机器人采用的LCC(油漆换色节约稀料)技术是一个很好的例证。

跟帖

查看更多跟帖 已显示全部跟帖