应用于汽车行业的碟片式激光器

碟片式激光器的概念早在19世纪90年代就已建立,现行的开发加大了每个碟片的功率,并且提高了光束质量和效率,为未来工业激光器加工树立了先进、灵活的设计理念。

更小的占地面积、更少的投资以及操作成本等优点使制造商更偏向使用碟片式激光器技术,将近3 000台高功率碟片式激光器已经成功应用于切割、焊接、激光复合焊和激光金属熔覆焊接,碟片式激光器已经成为工业领域稳定可靠的工业加工工具。

切割热成形钢材

在汽车行业,切割热成形零部件已经成为一种非常重要和快速发展的应用。然而,随着乘客对于安全性要求的提升,高强度零部件(拉伸强度通常大于1500MPa)的大量减少,新的加工挑战也随之而来:传统剪切工具损耗快,要剪切边缘通常有裂纹现象发生。最终,激光加工成为惟一能保证在高产量情况下切割热成形部件的加工方法。

3kW和4kW碟片式激光器中的高质量光束(4mm-mrad)是切割超强三维部件的绝佳工具,碟片式激光器和TruLaser Cell 8030搭配使用,使得一台专门为热成形切割市场设计的多轴系统应运而生(见图1)。

多轴系统卓越的光束质量,短波长、高度动态和稳定的特点为制造商提供了高效的生产方式,并能满足要求极高的汽车制造环境。

使用碟片式激光器有很多优势,我们以一个采用激光切割6305mm长、1.8mm厚的汽车B柱案例来说明。在2005年,这个B柱可以用一台3200W的CO2激光器在120s内切割完成。如果我们使用4kW的碟片式激光器加工同样的部件,由于激光器1mm波长的耦合特点,提升的系统动态性和增强的激光功率使得加工过程在不到47 s就可完成,节约了73s。在同样时间里用CO2激光器可以切割一个部件,而用碟片式激光器则可以切割超过2.5个部件。

动力传动系统焊接

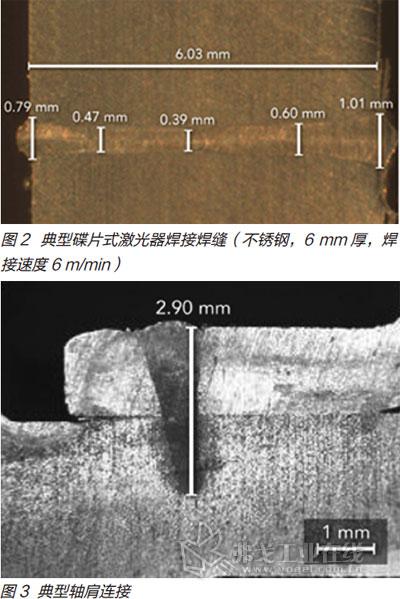

多年来,动力传动零部件的激光焊接一直使用CO2激光器,过程中使用氦气和等离子体抑制气体作为保护。由于氮气的成本增加而且难以取得,制造商已经在研究其他高能量光束解决方案,例如碟片式激光器,因为它的波长优势,不需要使用氩气作为保护气体甚至根本不需要气体保护,碟片式激光器的高光束功率能满足渗透和输出要求。另外卓越的光束质量和聚焦能力确保最低热输入和低变形率,比起CO2激光器10%左右的WPE,碟片式激光器的WPE则接近30%,给制造商提供了经济优势。碟片式激光器焊接的典型焊接,图2显示了焊缝的高纵横比。

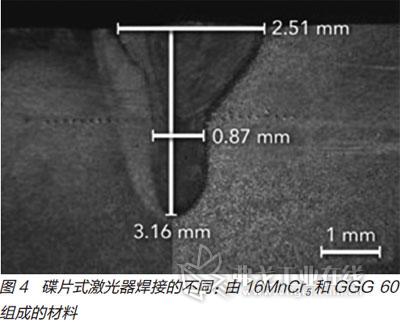

拼焊和叠焊在轴承制造中的应用很多,使用碟片式激光器进行连接也是个不错的选择,轴肩连接如图3所示。3kW碟片式激光器可以实现3mm的焊接深度,焊接速度为3m/s。碟片式激光器能焊接出非常细的接缝形状,因此它也能焊接不同的复合材料。图4显示了调质钢(16MnCr5)与铸铁(GGG 60)被激光焊接到一起的情况。通常,人们期望在熔化带大大提高强度,但这样会导致裂缝并影响焊缝。为了避免这种情况,需要使用填充金属丝(NiBAS 70/20)来降低熔化带的硬度,确保更同质化的焊缝。峰值的硬度和由此产生的裂缝是可以避免的。差别就是使用焊接速度为2m/min,3500W的碟片式激光器来焊接,其穿透深度可达3.2mm。

激光扫描焊接

激光远程焊接(见图5)是碟片式激光器一种常见、成功的应用。许多汽车主机厂和零部件厂依靠碟片式激光技术将远程焊接集成到生产线上。碟片由于具有光纤传导光束可以进行机器人飞行焊接;功率和光束质量适于远程扫描焊接;波长使得无需保护气体即可加工;高WPE和超长二极管寿命使运行成本非常低;激光器紧凑的体积和光纤传输使空间运用更灵活;多光纤输出选择可以高效、灵活地使用激光光源等优势,在戴姆勒、奥迪和大众等汽车上得到了成功应用。

远程焊接工艺的最大优点是高产能,因此,激光器作为一种焊接工具,可以高效地被使用。在传统的激光焊接应用中,激光器连续工作时间大概为30%~40%,但是使用远程激光焊接,连续工作时间可达90%。和传统连续点焊相比,加工速度可以提高3~10倍。

远程激光焊接的另一个优点是焊接形式的高度灵活性。例如,制造商可以通过将焊缝形状调整到焊点实际压力以最优化待焊接零部件的下料流程。焊缝形状也可以根据空间要求进行更改。当细凸缘变为细C形或线形焊接形状时,圆形C形或其他宽形状可以在大面积时被选用。图5~7显示了一系列远程焊接应用。

结语

碟片式激光器的模块化概念、输出功率和光束质量可以很方便地根据不同的汽车和其他应用进行调整。在高速切割热成形零部件、焊接动力总成零部件以及飞行焊接方面,碟片式激光器发挥了其独特优势,并在市场中不断拓展着新的应用领域。

跟帖

查看更多跟帖 已显示全部跟帖