焊装白车身4门装调匹配管理

白车身4门装调匹配问题,严重影响白车身和整车外观质量评价,一般来讲评价它们的有间隙和面(段)差两个指标。但在实际生产过程中,4门装调存在很多困难点,本文为大家介绍工程人员从长期现场经验中总结的分析解决方法。

在汽车制造行业中,白车身的制造工艺是关键的一环,尤其是逆向开发的车身,白车身的SE分析不到位、特殊公差分配不合理以及公差累积,会造成门盖装配到白车身上产生间隙面差。如何有效控制白车身的骨骼精度及外观间隙面(段)差,提高整车制造工艺水平是众多厂家研究的重要方向。下面就我公司一款SUV白车身4门间隙面(段)差的装配调整,来探讨白车身门盖类间隙面(段)差的控制方法。

根据公司技术人员的分析统计,四门间隙段面差不合格可能产生的机能质量问题如下:车门在锁止时阻力过大,车锁磨损量大且可能松旷异响;车门在车辆运动时发生抖动异响;门窗玻璃上升到窗框处阻力增大,升不到位或者产生异响;玻璃呢槽与车身贴和不良,造成密封不良、噪声大,还可能漏雨。

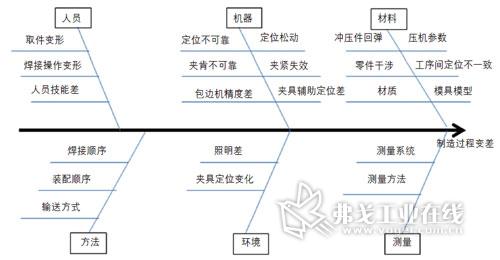

图1 间隙和段面差的因果分析

依据如图1所示的因果图分析法(鱼刺图),可以更科学、准确地分析出4门外观匹配问题的原因。从图中可以分析出,影响车身外观间隙段面差的主要原因有零件自身精度、车门总成外观尺寸、夹具定位、白车身骨架总成精度以及铰链安装孔尺寸等。只要控制好零件精度、白车身总成精度,利用合理的车门装调方法,就可以解决白车身外观间隙段面差的问题。在实际生产中,4门外观匹配管理注意从以下几个方面进行。

1.人员的管控

在汽车制造工厂中,4门装调不同于焊装车间的其他点焊或装配工位,门装调需要员工具有一定的经验,要对数据敏感。特别是在量产车流水线作业中,由于节拍较快,每辆车都用间隙尺和面差规对所有管控点进行测量是不现实的。这就需要装调员工具备用手和眼来感知确定间隙面差的能力。

2.装调手法的管控

在4门装调中,由于每个门总成的状态不完全一致,实际的装调手法也是不一致的。一般来说是先调整后门,再调整前门,最后调整翼子板。车门总成安装到白车身上,由于车门4个角在车身上缺少固定安装点,造成4个角相对车身翘起,解决此问题可以使用矫形简易工装,压下车门角部翘起现象,使车门角部产生塑性变形甚至永久变形,以减少角部与车身的面差;但是在实际的4门调整中,这种强制变形手法,会因为钣金件反弹而导致后序失效。有时会出现装调已调整合格,到后序工位却又查出间隙面差不达标的问题,这就是强制变形后钣件反弹的结果。为了更好地管控,一般在装调线末端都设有终检人员来对门间隙面差调整结果进行监测。4门装配时,有专门的装配辅具,可以控制门整体的空间位置。装配后进行调整,一般通过专用工具敲击铰链安装处来进行间隙段面差的调整。

图2 门调整配重

3.调整辅具

为了尽可能模拟整车4门的状态,焊装装调线专门制作了配重块,如图2所示。在对门进行调整时,先将门用强力吸铁固定,保证门与车身的基本面差,然后将配重块放入指定位置;目测或者用手摸前后门段差,对不合格的进行调整,之后将面差或间隙检测辅具放至指定位置,对指定监控点进行进一步的调整,如图3所示。

图3 门调整检测辅具

4. 通过装调线调整不能解决的问题

按照以上装调方法,基本可以将大部分的间隙面差调至合格范围。但是,有时会出现调整不能调整合格的现象,保证了面差后,间隙就超差;保证了间隙后,面差又调不出来,这就需要从别的渠道进行分析。

首先分析车门,为保证车门质量,工程技术人员制作相对应的检具对车门进行检测,利用检具PCF\UCF等进行分析。三坐标数据的分析主要在欧系车型上采用,日系车型善于采用检具测量分析系统,包括零部件检具(PCF)和如图4所示的总成检具(UCF),甚至是标准车身检具,而不善于研究三坐标的数据。三坐标数据的分析和判断要求工程师对产品、夹具和工艺都非常了解,而使用检具测量只需对相关人员做基本的培训即可。PCF的使用是将零件放在检具上,通过间隙尺和面差规来测量判断;UCF是将总成放在检具上,通过测量总成和规制块的差值来分析。在此基础上,工程技术人员又发展了综合性检具测量系统,其功能可以在车身上模拟总装的装配零件,并且可以直观地判断差值。例如在车身上装配一个座椅,总装要装配4个螺栓,模拟检具只需插入3个定位销;如果可以插入,表示合格,否则不合格。车身尺寸符合率=检具可通过的插销数量/检具的插销数量×100%。这种方法能充分模拟总装的装配,操作分析都很简单,是一种测量系统的发展趋势,比三坐标测量系统更为简单实用,但是它只能针对单一车型,不可以柔性测量。

将门总成在检具上进行测量,现在的门总成检具一般都能模拟车身装配,如图5所示,看装调线不能调整的问题点是否与门总成在检具上状态一致。例如,公司一款SUV车型左后门与后翼子板匹配处面差低进,不能通过装调调整至合格。将左后门总成装配至检具上,发现门在检具上与后翼子板匹配处面差也是低进,低进数值一致。所以我们就可以确定是门本身的问题。如果经测量发现门总成在检具上合格,那么我们就对车身骨架进行分析。

图4 门总成检具

作为工程技术人员,发现是门总成的问题并不是最终的结果。以公司SUV左后门为例,由门内板焊接总成经包边后形成,包边过程一般不会对外观面差问题产生影响。先对门内板冲压单件进行检具测量,看是否合格,并记录偏差值。之后对门内板焊接过程进行现场分析,分为两个工位。首先检查问题点焊接夹具定位面,定位销的位置精度,记录偏离值,并判断是否与问题的趋势一致,如果一致的先调整到理论位置;然后将零件置于夹具上面,观察零件与定位面和定位销的匹配状况,调整确保零件与定位面之间无间隙及过压或干涉部位;再次,检查零件在夹具上定位后是否有转动或晃动现象,记录定位销与零件孔的对应尺寸,结合检具测量数据和车身的三坐标测量数据进行分析,制定对定位销和面的整改措施。原则上,制件有问题先整改制件,然后整改装焊夹具。但实际上只要制件状态保持稳定,很多车身尺寸问题都是通过夹具调整完成的,因为夹具调整效率更高,也更经济。最后将1号工位焊接完毕和2号工位焊接完毕之后的门分总成分别置于总成检具上,用内板定位方式进行测量。分析判断焊接过程对装调问题点的影响度。

另外,车门窗框结构复杂,制造过程存在误差,制件匹配间隙大及焊接变形等造成窗框总成扭曲,影响间隙面差。解决此问题除了提高单件精度外,还要充分利用焊接夹具限位功能,根据制件形面及匹配,合理设计夹具的限位,并依据实际研合到位,防止窗框部位的焊接扭曲变形。

前面讲到,如果门总成检测合格,则对车身骨架尺寸进行分析,用三坐标测量机对车身骨架总成进行测量,特别是侧围与门配合处形面及A、B柱门铰链安装孔。看是否存在相关超差点,并分析是否影响装调问题点和影响程度等。

图5 模拟车身装配

结语

从单件零件到门装配在车身上,经过很多过程,当出现问题时不要将原因简单归为焊接、冲压或调整,要结合实际,运用尺寸链对公差累积进行综合分析及逆向追溯,才能找到质量问题点的根本原因,从而减小或消除4门匹配的质量问题,提高整车制造工艺水平。

跟帖

查看更多跟帖 已显示全部跟帖