总装SPS+Andon+EPS的综合应用

本文主要阐述在总装过程中将SPS、Andon和EPS进行合理规划设计,并采用先进的工艺和设备予以综合应用,解决多车型混线生产过程中出现的零部件分拣配送错误、零部件错漏装以及关键零部件生产制造过程参数无法追溯等问题,从而提高整车装配质量和效率,降低生产过程运营成本。

随着人们生活水平的提高,汽车已不再是简单的交通运输工具,不同的车型或同一车型的不同配置可谓花样繁多。为节约生产线投资和适应消费者多样化的需求,多车型混线生产模式已成为汽车制造企业的发展趋势。

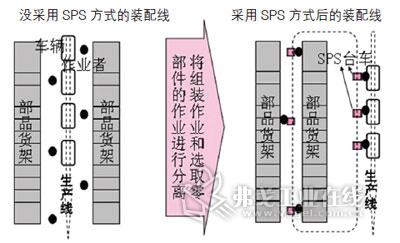

图1 SPS运行原理路线

多车型混线生产存在的问题

通常一辆整车由2000~3000个零部件组成,总装车间须按照车辆生产计划顺序进行各种车型的混合生产。传统的生产方式是将各车型的零部件通过车间内部物流配送到装配线边的货架上,装配人员根据当前工位的车型,凭主观记忆和人工识别方式进行装配生产,因此存在以下诸多问题:

1. 零部件配送人员在零部件配送时存在分拣、配送错误情况,且配送效率低,难以满足生产线节拍需求。

2. 装配人员需识别过多的零部件,生产效率低下、易出现装配错误,影响产品质量。

3. 关键重要零部件供货批次、供应厂商等信息不能有效储存,后期质量追溯工作开展困难,且相同零部件对应不同车型配置时,在装配过程中难以做到防错。

4. 加注机、四轮定位仪、转鼓试验台、电动拧紧机等质量保障及检测性设备,在对应不同的车型作业时,其工作程序无法自动调用,需要人工切换,作业效率不高,且过程参数无法实现终端储存和状态监控等。

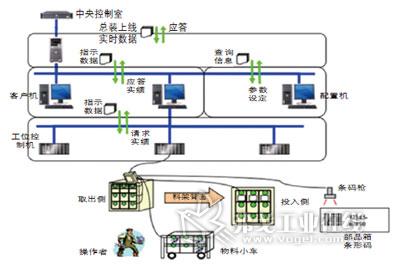

图2 SPS构成原理

“SPS+Andon+EPS”的综合应用

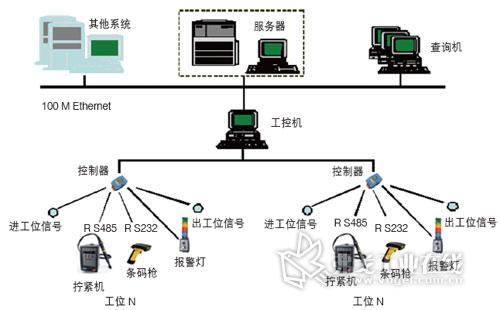

显而易见,“SPS+Andon+EPS”主要是由SPS、Andon和EPS这三个子模块组成,它们是在总装车间内部同一局域网络下运行的。

1.SPS在系统中的应用

SPS是指对装配线成套供给零部件的方式,通过看板结合Andon将零部件拉动至SPS操作区,零部件配送人员依据系统输出的配料信息,将一整台份的零件配载到一台或多台SPS小车上,按时配送至生产线指定工位,SPS小车将沿生产线与对应的装配工位车辆同步运行,直至SPS小车内零部件全部装配完毕后,再从指定工位撤出,进行下一个配送循环,如图1所示为SPS运行原理路线图,图2为SPS构成原理图。

(1)中央控制室 主要是防错指示系统的上位系统,对防错指示系统进行实时数据传送。

(2)服务器 接受从中央控制室传过来的数据和指示灯数据。

(3)客户机 将指示灯的指示数据传送到工位控制器中。

(4)工位控制机 根据指示灯的指示数据对指示灯进行亮灭控制。

(5)配置机 用于防错指示系统设定、数据设定。

(6)料架 有可放置零部件的格栏及零部件指示作用的指示灯。

中央控制室与MES连接,获取生产线上装配队列信息,经过服务器处理得到装配车辆的零部件信息,这个信息经过客户机、工位控制机、防错指示配置机传递给料架上的指示灯,零部件配送人员通过料架上指示灯的指示进行取料装配,取料后通过拨触相应的开关给系统反馈信号,系统通过反馈信号判断取料的错误与否,正确时则进入下一循环,错误时则声光报警,从而实现取料防错的目的。同样,零部件配送人员将零部件投放到料架上也需要防错,一般在料架上设置条码枪,且条码枪与系统建立通信关系,投料时扫描料箱上的条码则相应的指示灯点亮,提示操作者投料,实现投料防错,如图3所示为SPS小车的应用。

图3 SPS小车的应用

2.Andon在系统中的应用

Andon是目前广泛应用于流水线作业的系统。它遵循了“不接收、不制造、不传递缺陷”和优质产品同步制造的原则,以保证产品生产过程质量,它是全面质量管理控制的必要手段之一,采用在线解决问题的方法,从而提高整车一次下线合格率,减少制造完成后的返工返修。

Andon系统的质量管理功能要求每一个装配人员有能力在其工位上按时、按质、按量地完成零部件的装配,防止将质量问题传递到下一个工位。质量Andon系统主要功能包括拉杆、显示板和音乐箱功能、质量控制台功能、重要事件提醒功能和停机报表应用功能等。

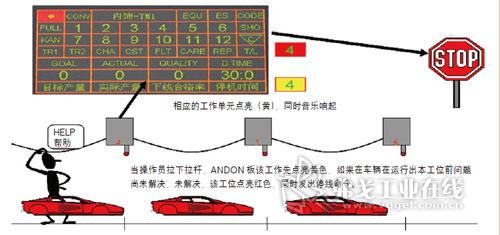

(1)拉杆、显示板和音乐箱功能的主要作用是当装配人员发现质量问题需要寻求帮助时,可以拉下工位附近的拉杆或拉绳向班组长汇报质量问题、请求帮助。拉杆或拉绳触发Andon系统,并点亮Andon板上与此工位相对应的灯泡表明需要帮助,同时播放乐曲以便引起注意。每一个班组都有对应不同旋律的乐曲,班组长通过显示板上的灯泡和音乐找到相应的工位,并解决问题。问题解决后,再次拉动拉杆或拉绳使系统回到正常状态。如果问题在车辆到达固定停止位之前仍未解决,Andon系统向机械化输送系统发出停线信号,使机械化输送系统停止运行。反之,如果问题在车辆到达固定停止位之前已解决,则机械化输送系统正常运行,如图4所示为拉杆、显示板和音乐箱功能示意图。

(2)质量控制台一般安装在车间生产线的质量检查工位,控制台面板上设有带灯按钮,某个按钮(除NOTOK按钮)按一下,该按钮灯亮,奏相应音乐,Andon板上配置的相应灯亮,再按一下该按钮,按钮灯和Andon板上相应灯复位。NOTOK按钮用于键入不合格产品数,如图5所示为质量控制台功能示意图。

(3)重要事件提醒功能包括对班组长任务提醒、看板零部件供应任务提醒、质量检查任务提醒及安全事件显示提醒等。

(4)所有拉杆呼叫都将记载在SQL数据库中,随时可用来生成报表,允许用户通过使用日期、工位和工段等过滤方式,产生详细的报表统计,向管理人员提供进一步的生产信息。

图4 拉杆、显示板和音乐箱功能示意

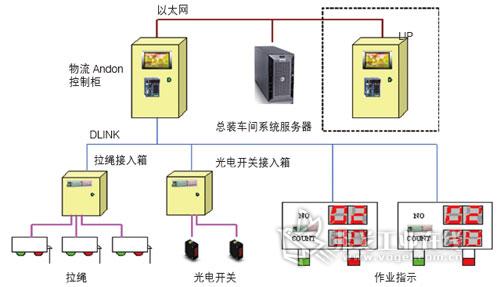

物流Andon主要根据来自MES的生产计划,指示零部件配送人员按时将零部件送到生产线上或SPS零部件分拣区,并且当物流搬运实际状况与指示计划出现异常时,系统将发出相应告警信息。在验收零部件发现异常情况时,零部件配送人员向物流Andon发出异常呼叫,管理人员进行及时处理,确保零部件收货完好。同时,为了有效对物流进行标准化作业,可对每次物流作业时间予以统计,针对异常情况处发出告警外,并进行履历记录。总之,物流Andon最终目的是最大程度地提高配送效率,减少配送过程中的人为错误,如图6所示为物流Andon硬件示意图。

3. EPS在系统中的应用

EPS是保证整车装配质量的重要系统之一,它通过与电动拧紧机和加注机等智能性设备的连接,从技术上防止了因人为或设备本身原因,而造成的装配质量错误与缺陷。这种主动式的质量保证手段从根本上确保了预期的装配质量,同时在很大程度上提高了生产装配效率,如图7所示为电动拧紧机防错示意。

通常在关键装配工位匹配电动拧紧机,当车身进入该工位时,作业人员通过条码枪读取车辆配置信息,防错系统将该车的车型信息传递给电动拧紧机控制器,装配人员可以进行拧紧操作。如果装配人员在规定的时间内不能按照事先设定的参数(如拧紧力度、拧紧角度)完成拧紧动作,防错系统就会把质量报警信息传递给控制器或质量Andon系统,控制器会产生声光报警,或质量Andon系统会点亮Andon板上与此工位相对应的指示灯,表明需要寻求帮助,同时播放乐曲引起注意。如果该质量问题在车辆离开此装配工位末端(即:已触发出工位信号)还未解决,EPS系统则向机械化输送系统发出指令,并使其停下来。如果问题在车辆离开此装配工位末端之前已解决,系统则恢复正常状态,机械化输送系统正常运行。通过防错系统能确保所有的车辆,在经过匹配有电动拧紧机的工位时,能按预先设定的拧紧参数准确无误地完成拧紧任务。拧紧过程数据通过工厂局域网路存储在终端服务器内,并能使其与整车信息实现一一对应,便于产品质量控制、信息追溯及生产管理。

图5 质量控制台功能示意

对于不同配置的车型混线生产时,形状、尺寸及功能等相近的关键零部件在装配时极易出现错装问题,例如各类ECU的装配,通过EPS可以进行装配过程防错。

对关键零部件装配工位通常匹配工控机和条码枪,其中工控机与车间内部局域网通信,并通过局域网从MES中读取车辆生产队列、车型配置等信息。当车辆进入关键零部件装配工位时,装配人员通过条码枪读取整车VIN号和关键零部件条形码,EPS将对两者信息进行比对。如果错误,EPS将提示装配人员,从而实现关键零部件的装配防错功能。

图6 物流Andon硬件

“SPS+Andon+EPS”综合应用的优势

由于多车型混线生产已成为汽车企业的发展趋势,提高整车装配线产能利用率、生产效率及关键制造环节的过程参数要求可追溯等,已经成为众多车企所必须考虑的问题。通过对“SPS+Andon+EPS”的综合应用,不仅可以改善多车型混线生产所产生的各类问题,还具有较为突出的优势,具体如下:

1.便于装配工艺的排布、工序优化及调整,使多车型混线生产柔性化程度得到有效提高。

2.能有效提高零部件分拣质量和装配质量,且可做到装配过程防错、关键零部件装配过程信息与整车信息实现对应,实现了制造过程质量的监控和可追溯。

图7 电动拧紧机防错示意

3.实现作业人员更为专业化的操作,作业技能得到有效提升,便于零部件配送及装配人员的作业。

4.使生产管理更为便捷、反映更为迅速,能较好的控制生产线的非正常停线,确保了生产线的开动率。

5.减轻生产线旁零部件存储压力,且可缩短主线长度、减少主线空间,减少生产线硬件设施投资。

跟帖

查看更多跟帖 已显示全部跟帖