动力总成的柔性装配

柯马动力总成装配技术

为了应对燃油效率和排放的高要求,动力总成可选配置类型越来越多,汽车厂商不再采用更加自动化的总体策略,而是选择更精明的柔性解决方案。

毫无疑问,动力总成装配是提高燃油效率和减少排放的最重要的推动力,汽车制造商们持续投入巨大的资源开发更高效的动力总成,并以前所未有的速度将它们供应给市场。在全球,动力总成装配要求有着一定的差异性。在所有低成本国家,手动工位的需求正在增加,但也有像中国这样的国家,要求更高的质量标准,不断寻求实现更高的自动化程度。

多年来,柯马进行了各种不同的项目:通用汽车的缸盖装配项目、克莱斯勒的发动机装配项目以及戴姆勒和通用的变速器装配项目等,每个客户都有着不同的侧重点。如今柯马越来越多地使用可立刻用于人体工程学检验、效率和可靠性评估的3D模型进行工作,这样,在方案阶段结束的时候,生产线就已经可以进行工程了。

在汽车行业,“柔性”多年来都是人们关注的重要主题,在动力总成装配方面亦是如此。在装配过程中,许多产品是在同样的生产线上制造的,这需要极大的适应性。如今生产线的布局更加柔性,这样可以平衡整个生产线的工作量,如果需要插入另一个分总成的装配过程,可以在它后面加一个工位,或者可以进行移动的人员作业,对沿生产线的不同工位重新分配作业以保持平衡和流量。这些工作需要迅速完成,以避免影响生产线运行。另一个策略是使用更多的成套装配系统。零件将在仓库或储存区域装配好,然后送到需要的生产线上,因为在生产线边没有足够的空间进行操作,这种操作是汽车行业特别是动力总成装配的一大发展趋势。

克莱斯勒的世界级制造系统

由于只使用邓迪工厂的生产线,克莱斯勒很难满足新的四缸发动机Tigershark日益增长的需求,所以克莱斯勒决定在特伦顿北部增加一条生产线,但与邓迪工厂的高度自动化生产线不同,新生产线上的大部分工作是手工完成的。选择自动化程度更低的生产线可以使其更快地投入使用,花费更少,而且当工厂的需求发生变化时更容易重新配置。

劳动密集程度更高的发动机装配方法,已经由世界级制造(WCM)系统变为可能,这可以提高克莱斯勒的产品质量和生产能力。克莱斯勒与SMS公司合作,将3D技术纳入到前期流程中,在生产启动计划的最初就采用了WCM原则。CREATE3D是SMS公司开发出的一个专门用于动力总成制造的三维建模系统。在设备的第一个零件到达工厂之前,CREATE3D就可以判断出可能导致计划延迟的问题,并可以对成本进行估算。三维布局图可以确定货架和材料的摆放位置,以便在“黄金区域”(一个60°的窗口,对于递送零件是最理想的)将零件提供给操作人员。三维布局图还可以被用来改善操作人员的工作条件。

CREATE3D可以显示机器的部件分解图,这使操作人员能够看到所有的螺母和螺栓,使维修更容易。

CREATE3D还可以使不同的工厂、机床制造商和SMS公司之间实现即时信息交流,使用电子白板,可以通过远程访问系统对全世界的工厂进行生产布局的更改和沟通。

通用汽车的智能单元

通用汽车在纽约州布法罗的Tonawanda发动机厂是一个老工厂,但也拥有公司的一些最先进的制造技术。在获得4亿美元的投资之后,Tonawanda发动机厂开始生产4个版本的Gen 5 Small Block发动机:4.3L V-6发动机、5.3L V-8发动机以及6.2L V-8发动机的两个变型。在满负荷生产的情况下,该工厂每天将生产超过1000台发动机。Tonawanda发动机厂投入了40000h和180万美元进行员工培训以制造出完全符合质量标准的发动机,还增加了一些非常柔性的设备。

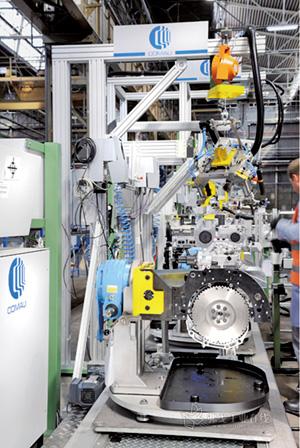

Tonawanda发动机厂是通用汽车第一个使用自动化缸盖装配智能单元来装配Gen 5 Small Block发动机的工厂,该单元将4种发动机的装配工作整合在一起。该智能单元由柯马制造,装备了西门子的控制系统,它可以提高柔性化来按照市场需求调整生产能力。与传统的装配线相比,智能单元可削减40%的固定和可变成本,减少60%的占地面积,并降低75%的自动化元件数量。

该智能单元使用一个自动的托盘定位系统和两个移动机械臂,并装备有储存在一个紧凑型工具板或箱体中的可更换工具。一个机械臂一直在工作,而另一个机械臂则为序列中的下一步进行重新配置,生产是连续不间断的。托盘定位系统具备柔性以适应不同产品变型的缸盖生产。

智能单元压入阀门密封件,翻转零件,安装进气阀,安装排气阀,再把零件翻转回来,安装阀门弹簧并调整阀门。Tonawanda发动机厂的3个智能单元中的每一个都能在40s内安装48个零件到缸盖中,这不包括用起重桁架将缸盖放入机器,并随后移出缸盖的时间。总体来说,Tonawanda发动机厂的智能单元可以平均21.7s交付一个装配完成的缸盖。快换工具的时间可以通过集成了I/O-Link耦合器的RFID系统和代替传统的机械式销接系统的新式气缸位置传感器来实现。这个系统使用机械手来从工具板上快速选择并安装工具,可以添加工具以适应产品变化或新产品变型,这不会中断生产而且成本要低得多。在产品的生命周期结束时,智能单元可以很容易地改变用途,只需要更换工具,就可以用于生命周期中的其他产品。

结语

如果将动力总成装配看作一个整体,很明显,随着引入越来越多的动力总成可选配置类型以应对燃油效率和排放要求,汽车厂商不再采用更加自动化的总体策略,而是选择更精明的解决方案。

跟帖

查看更多跟帖 已显示全部跟帖