类金刚石(DLC)涂层在气门挺柱上的应用

挺柱-凸轮偶件是发动机内一对重要的摩擦副,其性能及工作状况直接影响着发动机的性能,严重磨损时必须更换零部件。类金刚石(DLC)涂层的应用提高了零部件的强度、硬度和耐磨性,已经得到零部件企业的广泛应用。

气门挺柱在发动机运转时,随着凸轮曲线上下急剧运动推动气门开闭,其底部与凸轮接触,接触面积小,接触应力大,而且工作面很难维持适当的润滑油层,摩擦磨损非常严重。另外,凸轮侧向力的作用也加重了起导向作用的挺柱侧面与挺柱孔内壁的偏磨。特别是液压挺柱,虽然解决了凸轮和挺柱的撞击响声,但当发生磨损以后,不能通过调节气门间隙来重新匹配;当导孔和挺柱侧壁发生磨损时,必须更换相应组件。随着汽车发动机不断向轻量化、高速、高功率方向发展,现有的材料表面强化手段已经不能解决上述问题,迫切需要新的技术和方法来提升挺柱-凸轮组件的性能。

挺柱-凸轮磨损破坏的形式包括擦伤粘着、龟裂点蚀和磨损等,尤其以擦伤粘着最显著,解决的思路是提高工件的强度、硬度和耐磨性。等离子体喷涂、离子氮化和PVD涂层技术成为解决这些问题的替代技术。

图1 星弧Diamant涂层设备

PVD涂层技术是一种先进的表面处理方法,在真空环境下通过电磁场的作用将固态材料“蒸发”成气体状态,并通过与反应气体的作用生成新材料沉积在工件表面的涂层技术。PVD涂层技术的特点是沉积温度低(室温至500℃)、涂层厚度和位置精确可控,完全保持工件的外形尺寸和组织状态,只在表面涂层上一层高硬度、减磨耐磨的特殊涂层。

PVD涂层技术已经成功应用在工模具和零部件等领域,大幅提高了产品的使用寿命和加工质量。典型涂层包括TiN、CrN、TiAlN等金属陶瓷涂层,以及更加先进的DLC涂层。发动机零部件上涂层的应用也经历了镀铬、氮化物到DLC的发展历程。

DLC涂层的主要化学成分是碳元素,根据制备工艺和原料的不同,可适量掺杂其他元素。DLC涂层中,碳元素主要以类金刚石结构(SP3)和类石墨结构(SP2)键合,表现出金刚石和石墨的共有性质,如高硬度、低摩擦因数、化学惰性以及良好的导热性能等。

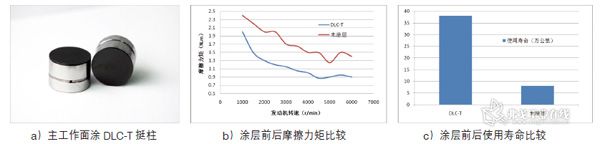

图2 涂DLC-T涂层挺柱及使用性能比较

星弧涂层和国内龙头企业开展技术开发合作,将DLC涂层技术应用于发动机零部件制造过程,提升零部件和发动机性能。星弧涂层为此在专用的Diamant涂层设备(见图1)上开发了DLC-T涂层,涂层硬度远远超出一般表面处理方法的1500HV硬度,表面摩擦因数更低(小于0.09)。且在一般发动机机油润滑下,摩擦因数可以低至0.05以下,摩擦功耗降低40%以上,挺柱的使用寿命大幅提高(见图2)。

PVD涂层技术自20世纪90年代应用于发动机零件以来,目前已经广泛应用在活塞环、缸套、活塞销、挺柱、凸轮和齿轮等零件,解决了发动机节能、环保、小型化和生物能源应用带来的零件过早失效甚至不能使用的境况。欧州发达国家已经在诸多零部件,如柴油喷射器零部件、活塞环、齿轮、轴瓦、活塞销和气门等使用CrN、Me-DLC或a-C:H(含氢DLC)涂层来提高零部件的使用性能,

跟帖

查看更多跟帖 已显示全部跟帖