铝钢异种金属连接工艺

由于铝合金具有高比强度、耐锈蚀、热稳定性好、易成形、再生性好和结构简化等优点,选用铝合金材料成为实现汽车轻量化的有效途径之一。因此,研究应用于汽车上的铝合金/钢材的异种连接方式具有重要的现实意义。

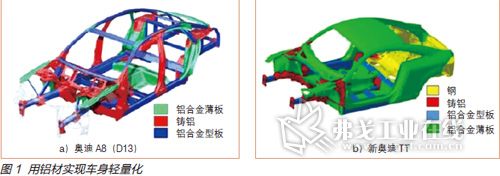

目前,国外一些汽车厂商已经制作出全铝车身,如奥迪汽车公司推出的奥迪A2是世界上第一款大批量生产的全铝车身轿车,但目前在市场上销售的却只有奥迪A8、R8和捷豹等豪华车型才采用全铝车身。图1为部分轿车车身采用铝材的情况。

目前,制约铝合金材料在车身上应用的主要因素是价格和技术。铝材比钢材的价格昂贵很多;且由于铝合金材料与钢材材质不同,成形工艺存在较大差异,尤其在全铝车身中不可避免地会遇到铝合金与钢材异种材料之间的连接,这种异种材料的连接在各行业都是较难解决的问题。此前铝合金与钢材的这种混合结构在航天、化工及国防等工业领域已有一定程度的应用,但是在国内汽车行业应用极少,因此对应用于汽车上铝合金/钢材的异种连接方式进行研究具有重要的现实意义。

异种材料焊接性分析

如表所示,铝和钢的物理性能差别很大。焊接过程中铝和钢的接头处会产生很大的热应力,很容易产生金属间的脆性组织,增加裂纹倾向,无法形成焊合或者导致焊后失效。

钢与铝及其合金进行焊接时,由于Fe在固态Al中的溶解度极小,室温下Fe几乎不溶解于Al,所以冷却过程中会产生FeAl3,并且随着Fe含量的增加,还会出现Fe2Al、Fe2Al7、Fe2Al5和FeAl2等脆性金属间化合物,降低接头的塑韧性,甚至会引起焊接裂纹。因此,铝合金的力学性能和焊接性受含铁量的影响较大。铝中加入铁尽管会提高强度和硬度,但也降低了铝合金的塑性,增大了接头脆性,使焊接性变差。铝在铁中的溶解度比铁在铝中的溶解度大很多倍,含大量铝的钢具有良好的抗氧化性和耐腐蚀性,但铝的比例超过3%时具有较大的脆性,会严重影响焊接性。

铝合金在汽车车身中应用必须要解决铝合金与钢材的焊接问题:钢的熔点比铝高,当铝为液态时,钢仍为固态,且两者密度差别大,当钢完全熔化时,液态铝漂浮在钢液上面造成焊缝成分组织不均匀,使得焊接接头性能降低;在铝合金与钢材焊接中,在铝材表面形成难熔的Al2O3氧化膜,这种氧化膜的存在阻碍液态金属的结合,容易使焊缝夹杂;铝及其合金与钢的热导率、线膨胀系数相差很大,焊后焊接接头变形严重,残余应力大,易产生裂纹,易生成硬脆的金属间化合物,容易夹杂和产生裂纹。

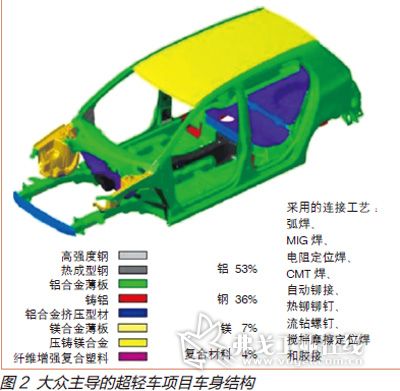

2005年,欧盟启动了著名的超轻车项目(SuperLight-Car)。在大众公司主导下联合38家汽车生产厂家、研究机构和供应商经过4年的共同努力,在没有显著增加轿车车身成本的前提下,设计并制造出了减重达35%的车身。该车身使用了大量的轻金属,尤其是铝合金,并采用了多种新型连接工艺来实现车身的连接,如图2所示。

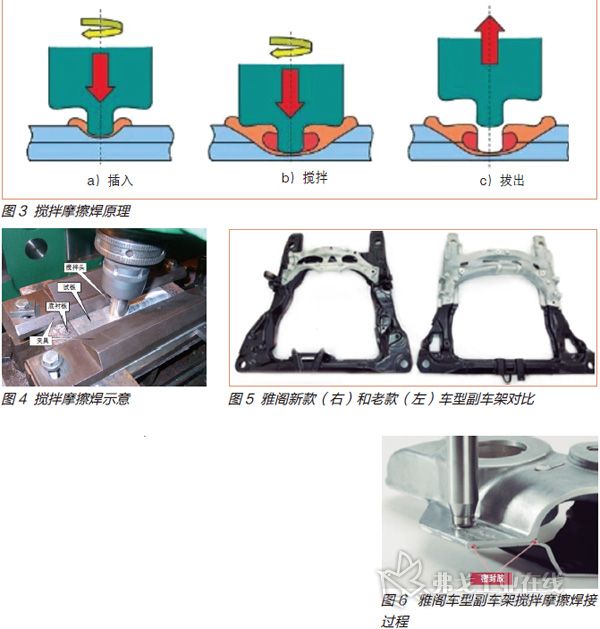

目前,无论是汽车制造企业还是研究院所,针对铝合金与钢材的连接采用的工艺方法都不完全相同,有些采用压力焊接来进行,有些采用熔化焊进行,也有采用机械铆接的形式或者胶粘的方式进行,总之,需要根据自身的情况选择合适的连接方法。目前,国外一些汽车制造厂针对铝合金与钢材异种材料的连接已经有了实际应用,其中搅拌摩擦焊、钎焊、铆接以及新兴焊接工艺方式(如激光复合)应用较多,并且某些连接方式已经在工业技术中有比较成熟的应用。图3和图4为搅拌摩擦焊的原理及示意图。

异种金属的新型连接工艺方法

电阻焊由于具有效率高、成本低且自动化程度高等特点在汽车车身制造中一直占有主导地位,目前国内的轿车制造基本都是以电阻点焊为主完成。采用铝合金之后应用电阻点焊变得比较困难,存在诸多难题,尤其针对铝合金与钢的异种焊接。目前,针对铝合金和钢材的异种材料连接主要有以下几种方式:

1.搅拌摩擦焊接

目前,国外一些厂家已经将这种技术应用于汽车制造中,日本马自达在2006年就采用了搅拌摩擦点焊技术实现钢与铝合金的焊接,并应用于马自达的MX-5的箱盖和RX8的后门。此外,日本本田2012年9月在美国上市的2013款雅阁采用了搅拌摩擦焊工艺连接铝和钢的副车架(见图5和图6),可以使副车架减少25%的重量。

另一方面,搅拌摩擦焊也存在设备复杂、价格昂贵,同时对于一些形状比较复杂的焊缝形式很难实现焊接等问题。由于搅拌头的磨损比较大,规模化地应用于车身制造成本较高。

2. 铆接技术

铆接是一种相对应用比较成熟的异种材料连接技术,铆接的形式也比较多,其中无铆钉铆接和自冲铆接较为先进且应用广泛。它们不需要预冲孔便可实现汽车板的连接,而且对连接对象的表面清洁度和氧化层不敏感,同时具有电阻点焊技术的高效率和易于自动化等特点。

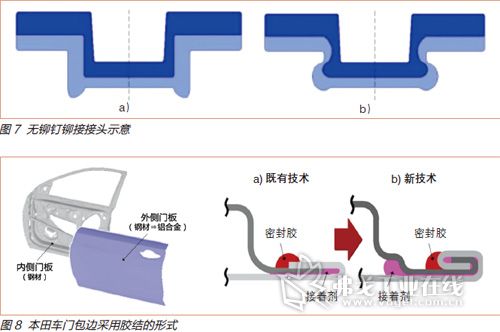

(1)无铆钉铆接 无铆钉铆接是利用钣金本身的冷变形能力,对钣金件进行冷变形加工,使钣金产生局部变形而将钣金件连接在一起的继续连接技术。目前在世界上比较流行和成熟的主要有德国TOX和美国BTM等公司的技术。无铆钉铆接的形式在国外汽车制造中应用非常广泛,如大众汽车的途安、波罗和斯柯达,通用汽车的爱维欧、科鲁兹、别克英朗、君威和君越等车型都采用了TOX技术。

无铆钉铆接接头的剥落强度和疲劳强度都比较低,所以通常也只能应用于发动机罩、行李箱盖等非承载的部件。无铆钉铆接的接头形式有两种,如图7所示。

(2)铆钉铆接 铆钉铆接的形式有多种,自冲铆接是一种比较先进的铆钉铆接技术。与传统的铆接相比,自冲铆接不需要预先钻孔,产品成本低,使用方法简便,目前已经在欧洲很多车型上得到广泛应用,捷豹X350用了3000多个自冲铆钉,奥迪A8车身70%的连接采用了铆接,而奥迪A2自冲铆接接头数量也从A8的1100多个增加到1800个,沃尔沃汽车还有自己的自冲铆接车辆生产线。自冲铆接已经成为欧美高端车型的关键制造技术之一,据报道其接头疲劳强度可达电阻定位焊的2倍。

3. 胶结技术

胶结技术是通过胶粘剂与被连接件之间的化学反应或物理凝固等作用将材料连接在一起的一种技术,采用胶结技术可以实现良好的抗疲劳性、隔音性和减振性。对于多材料混合车身,由于胶接技术不存在熔化问题,而且可以隔绝异种金属接触从而避免电化学腐蚀,因此具有明显的优越性。

本田在2013年2月份宣布开发出新工艺,用于铝合金与钢材的连接,主要是将4个车门的车门外板用铝合金材料来制作,内板仍然是钢材。同时,该款技术已经应用于2013年3月份在美国正式上市的讴歌RLX 车型上。新工艺将车门内外板之间的包边形式进行了一定的修改,同时取消了点焊而采用胶结的形式连接(见图8)。

4. 其他焊接方法

随着焊接技术的发展和新型焊接工艺的出现,出现了很多可应用于铝合金和钢材异种材料的焊接方法,如激光焊接、电子束焊接、CMT(冷金属过渡)焊接法及钎焊等。激光焊接由于具有功率密度高、加热快且损耗小等特点可应用于铝和钢材的异种焊接。电子束焊接具有能量密度高、熔透性高和焊接变形小的特点,对形状复杂的异种金属诸如铝钢异种材料也可以进行焊接。CMT焊接方法是一种问世不久的材料连接工艺,这种工艺可以实现冷-热交替焊接,大幅度降低热输入,为薄板的焊接提供了完美的解决方案。

跟帖

查看更多跟帖 已显示全部跟帖