机器人在焊装生产线中的自主集成应用

本文利用安川机器人自行开发了自动焊装生产线,降低了工人的劳动强度,提高了劳动生产率,改善了产品质量,提高了车身制造水平。

随着我国汽车制造业的发展,工业机器人在整车和汽车零部件生产中的弧焊、点焊、喷涂和搬运等方面的应用越来越广泛。焊接工作繁重且对操作人员健康影响较大,是目前工业机器人应用最多的行业。机器人焊接装配线是汽车车身焊接装配车间的一个非常重要的组成部分,是汽车制造厂车身焊接工艺水平的体现,在一定程度上也反映出一个国家汽车制造技术的水平。目前国内汽车制造厂中机器人焊装线品种繁多,不过要想追上欧美发达国家的步伐还需要做好以下工作:加强标准化和系列化工作,减少重复的设计和制造工作;提高焊装线技术水平和开动率,减少故障,降低成本。

机器人的应用

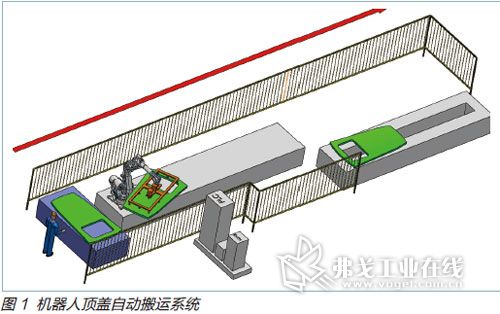

1.机器人顶盖自动搬运系统

本系统顶盖输送采用自动传送形式,其中人工将顶盖放置在定位工作台上,定位工作台对顶盖进行定位夹紧,机器人利用吸盘抓取顶盖,通过行走机构把顶盖运送到移载装置附近,收到信号后,机器人把顶盖放在移载线上,移载线进行下一步工作(见图1)。以上顺序循环进行。

(1)从总体布局来看,该系统控制系统、吸盘等设备布局紧凑,在满足设备功能、维修空间的基础上,将机器人布置在行走机构上,减少整个搬运工作站的占地面积;本系统将工人上料工位与机器人行走及放置位置分开布置,保证了系统操作的安全和简便。

(2)从机器人的选型来看,该系统选用日本安川MOTOMAN-ES200D机器人。机器人操作说明书为中文,简单易学、便于掌握且使用方便;机器人操作盒具有超大屏幕,包含中英文双语显示并可快速切换,屏幕窗口显示采用下拉式菜单,使编辑操作过程简单易行。

MOTOMAN-ES200D机器人是专门为点焊而设计制造的,其结构形式与普通机器人比较有以下特点:

①MOTOMAN-ES200D机器人点焊电缆、冷却水管及气管为内藏式,避免了电缆对焊接的干涉。

②MOTOMAN-ES200D机器人的内藏式设计极大地提高了机器人的示教效率,其示教时间只是普通点焊机器人示教时间的40%。

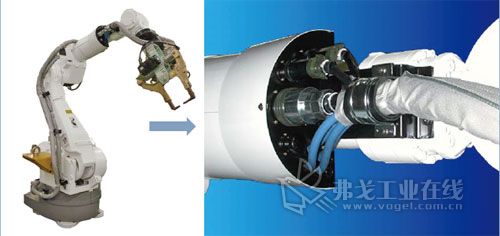

③MOTOMAN-ES200D机器人R臂上(特别设计机构部位)有动力电缆接口、水管接口、气管接口以及电气控制接口,电缆紧凑结构(见图2)使机器人更方便接近夹具和工件,极大地降低了对夹具结构的设计要求。

图2 MOTOMAN-ES200D机器人电缆结构紧凑

图2 MOTOMAN-ES200D机器人电缆结构紧凑

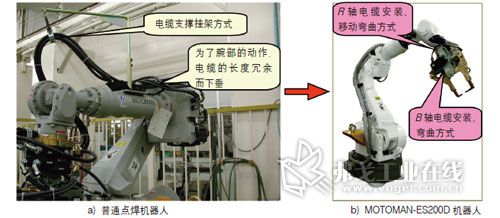

④与普通点焊机器人相比,MOTOMAN-ES200D机器人焊接电缆的使用寿命更加长久。普通点焊机器人电缆使用寿命是2000~4000h,MOTOMAN-ES200D机器人焊接电缆使用寿命可以达到24000h,不仅降低了用户的机器人维护保养费用,同时也减少了机器人的维护工作量以及由于维护保养所造成的非生产时间。由图3可以看出两种机型的不同。

⑤MOTOMAN-ES200D机器人具有很强的扩展应用能力。由于焊接电缆的可确定性,应用机器人离线编程功能时可以在计算机上直接进行编程示教,然后输入到机器人控制柜内对离线编程动作,基本不做修改就可以启动运转(离线编程功能是选项)。

⑥MOTOMAN-ES200D机器人具有中文界面的操作系统,操作者在较短的时间内就能掌握机器人的基本操作功能,充分发挥机器人生产优势,使机器人投资最快地产生效益。

(3)从吸盘的夹紧方式及动作来看,该系统的技术性能独特,定位精度达到±0.2mm。

(4)从系统控制来看,该系统能在手动、自动两种状态下进行快速切换。系统运行状态及系统报警可在主操作盘上显示;系统具有故障自诊断功能;控制系统灵敏可靠、故障少,且操作和维护方便。

(5)从系统的综合性能来看,该系统为柔性系统,对于不同尺寸、不同类型的顶盖具有良好的适应性,适用于多种车型的柔性生产。

图3 普通点焊机器人与MOTOMAN-ES200D机器人的不同

图3 普通点焊机器人与MOTOMAN-ES200D机器人的不同

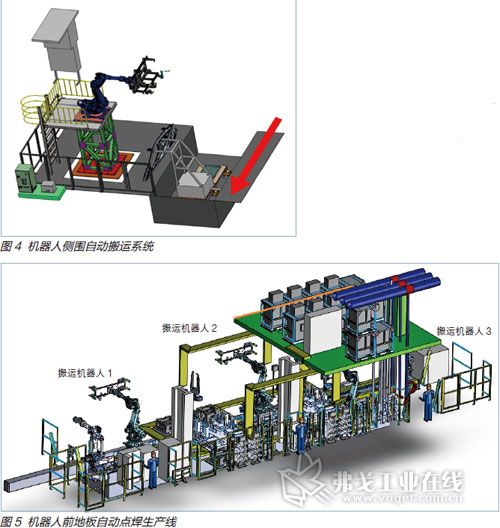

2.机器人侧围自动搬运系统

(1)机器人侧围自动搬运系统(见图4)提高了机器人侧围搬运的自动化程度,同时还可减轻操作人员的劳动强度。

(2)机器人系统运行测成率最小达到90%。

(3)自动搬运系统故障时预留了人工操作空间,以便减少机器人故障造成的停产损失。

(4)与主控系统实现连锁控制。

3.机器人前地板自动点焊生产线

原前地板增打生产线导入全新机器人自动化工作站,提高该增打线工艺生产水平,削减操作员数量,降低劳务成本,改善现场作业环境;提高车身零件焊接品质,打造全新高效柔性、安全可靠的机器人工作站自动生产模式。自动线以机器人全自动作业方式,与前/后工序紧密联系,全部设备以地面形式安装为基准。如图5所示,零件加工方向是自右往左,工作流程如下:

(1)图5中右侧为零件上料预装位,前工序总成夹具手工焊接完成后,经地面自动移载机输送出来,由搬运机器人抓取工件。

(2)搬运机器人抓取零件运行并放置在第一个增打台,然后离开干涉区域,返回原点,等待前工序完成信号。

(3)增打台定位销夹爪夹紧零件,4台点焊机器人开始进行焊接作业。

(4)点焊机器人焊接完成,返回原点,增打台定位销夹爪松开。

(5)搬运机器人从第一个增打台抓取零件,放置在第二个增打台上,然后运行离开干涉区域,返回原点,等待焊接完成信号。

(6)第二个增打台定位销夹爪夹紧零件,4台点焊机器人开始进行焊接作业。

(7)点焊机器人焊接完成,返回原点,第二个增打台定位销夹爪松开。

(8)搬运机器人从第二个增打台抓取零件,自动运行放置在3P输送预装台车上,运行离开干涉区域,返回原点,等待焊接完成信号。

(9)3P输送台车自动送出工件,一循环结束,然后重新启动下一个循环。

点焊机器人电极自动修磨,频率为20台/次;点焊机器人可半自动修磨电极和运行至换电极姿势。搬运机器人3可按要求卸载工件至离线检查岗位。第一个及第二个增打台按输入车型代码半自动切换定位销。搬运机器人搬运夹具夹钳采用人工插拔切换方式。搬运机器人3设计附加行走轴,伺服电动机驱动水平移动。

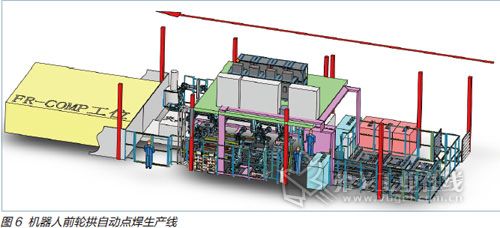

4.机器人前轮拱自动点焊生产线

机器人前轮拱自动点焊生产线如图6所示。原前轮拱手工线位置导入全新机器人自动化工作站,提升该工位工艺生产水平,削减生产一线员工,降低劳务成本,改善生产现场作业环境;提升零件焊接品质,打造全新的高效柔性、安全可靠的机器人工作站自动生产模式。

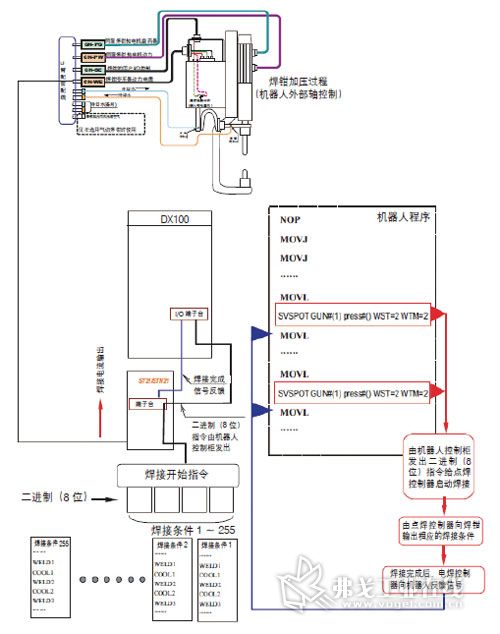

焊钳选用中频逆变伺服焊钳,焊钳的伺服电动机采用安川电动机提供的常用焊钳电动机。焊钳伺服电动机的驱动轴作为机器人的外部轴,由机器人控制柜进行控制,在焊钳加压力控制等方面表现卓越。点焊实现的流程如图7所示。

图7 机器人点焊实现的流程

图7 机器人点焊实现的流程

结语

机器人焊装线的应用,降低了工人的劳动强度,提高了劳动生产率,改善了产品质量,并且大大提高了车身制造水平,是国内汽车行业发展的必然趋势。尽管目前机器人焊装线的应用还存在着一些问题,但相信在不远的将来,机器人焊装线将在国内汽车行业中得到普遍应用。我们利用安川机器人自行开发了自动焊装生产线,事实证明,中国自行设计、自行制造的焊装线工装、输送带以及焊接设备的性能是可靠的,可以提升国内汽车车身制造的水平。

跟帖

查看更多跟帖 已显示全部跟帖