EA888曲轴的工艺优化

本文针对曲轴线的加工流程、方案、人员安排和工艺以及存在的产能提升问题,结合实际生产情况,提出了针对提升发动机工厂曲轴生产线产能的可行性加工工艺优化方案,并对典型的工序优化作了具体分析,对重要工序的加工程序优化、降工废和瓶颈工序的节拍平衡等相关的优化方法进行了详细的阐述。

曲轴生产线简介

1.曲轴生产线概况

EA888曲轴生产线目前主要的产品是EA888(EVO2)1.8T和EA888(EVO2)2.0T两款曲轴,生产线投资达到145亿人民币,设计产能为1000根/天,规定操作人员为11人/班次。生产线总体布局呈鱼骨型布置,占地面积为1776m2,设计生产节拍为62s。生产线于2009年开始筹建,2010年3月正式投产。

2.曲轴加工工艺流程

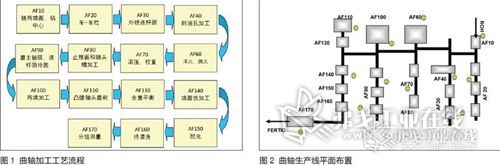

目前,EA888曲轴的加工从毛坯上料到终检合格一共需要经过15道工序,其工艺流程如图1所示。

3.曲轴生产线平面布置

由于AF20、AF30与AF90工序同时存在着两台或者三台设备,因此生产线总体布局呈鱼骨型布置,这样的布置大幅度提高了场地的利用率,生产线平面布置如图2所示。

问题分析

当前EA888曲轴生产线存在的最大问题就是产能不足,无法满足装配生产线的需求,从而严重制约了整车产能的提升。

我们发现生产线产量提升的最大难点在于生产节拍的降低,而降低生产节拍会同时受制于以下几个方面:一方面,各个加工设备的加工节拍存在着高低,差距十分明显,特别是AF100与AF130工序,严重限制着生产线产能的进一步释放;另一方面,从生产线流出的废品数量也严重制约了曲轴生产线的生产效率和质量。根据上述问题,我们拟列出以下4个改进方向:

1. AF100工序的程序优化

AF100工序的内容为端面孔的加工。轴头一侧将AF10工序加工得到的中心孔加工为通孔,直径不变,并攻螺纹;凸缘一侧则是在AF10工序中得到的中心孔的基础上扩孔、加深,加工出盲孔(轴承孔)。在AF10工序时有钻加工的两侧中心孔,操作为后续工序的加工作轴向定位,而在AF100工序时也将在这两个中心孔的基础上进行扩孔、加深和攻螺纹,加工成为所需要的端面孔(螺纹孔或者轴承孔)。由此分析可知,两道工序存在较大的关联性,在曲轴两端的同一个点上进行了两道工序加工,很可能存在工作重复及工时浪费的情况。如果能将AF100工序的部分加工工作合并或转移给AF10工序,就可以降低AF100工序所用时间,使其与其他工序所用时间接近。

2. AF30工序的程序优化

AF30工序的内容为铣削4个连杆颈。铣削工艺为曲轴以主轴为中心旋转、铣刀旋转的同时作竖直方向的往复运动,从而保证铣刀与其所加工的连杆颈随时保持外相切以便于进行外铣加工。AF30工序设备中包含两把铣刀,一把粗铣刀和一把精铣刀。加工工件时,粗铣刀先粗铣1号连杆颈,加工完毕之后粗铣刀退回,精铣刀进入加工位置,精铣1号连杆颈,至此为第一轮循环。循环结束后精铣刀退回、粗铣刀进入加工位置加工2号连杆颈,然后再由精铣刀加工2号连杆颈。如此过程依次加工3、4号连杆颈。

由此分析可知,目前该工序存在一个加工节拍方面的重要问题,就是刀具的利用率比较低,存在工时浪费的情况。目前设备中有粗精两把铣刀,但每个时刻处于工作状态的刀具只有一把,始终存在另外一把刀具处于闲置状态。这种工艺流程也相当于先由粗铣刀将1~4号连杆颈全部加工完毕后,再由精铣刀依次加工4根连杆颈,这样粗铣加工和精铣加工过程分离,与分别两台机床中加工的工艺流程并无太大差异,无法发挥出一台机床中使用两把铣刀加工工件的优势。所以优化该工序最重要的环节就是想办法实现两把刀具同时工作,粗加工一根连杆颈的同时精加工另外一根连杆颈,从而提升AF30工序工作效率的作用。

3. AF30工序工件标识的优化

AF30工序有两台加工机床,在抽检时要明确工件来自哪一台机床,才能在得出抽检结果之后,对于出现的问题有针对性地对机床做出调整。目前现有的标识方法是,机械手将加工好的工件从机床取出,运送至打标机进行特征标识的加工,如A机床与B机床加工出的工件要分别在工件表面打出标识“A”或“B”。由实际加工经验得知,打标机的刀头由于工作量较大,磨损很严重,在打出一定数量的工件标识后刀尖变得很钝,此时打出的标识模糊不清,无法起到辨别该工件来自哪台加工机床的作用;另一方面,机械手的工作需要耗费一定的时间,且工作只是将工件送到打标机,打好标识后再从打标机取回、放入流水线,所以此处机械手的工作意义并不十分重要。如果将此处机械手的动作用其他方式代替,或者将辨识标志的加工工作可以直接放在机床内部进行,在零件加工完毕后增加一步或两步的工作内容,在不影响工件整体强度与加工质量的情况下,将标记制作到工件的某个特定位置,使工件直接从加工机床送入流水线,就可以进一步提高工作效率。

相似地还有AF20工序。该工序设备中包含3台车床,如果需要辨别某一个零件是由哪一台车床加工出来的,也需要在其中至少两台机床上添加标记程序,才能将零件全部区别开。

4. AF20工序降工废

AF20工序的加工内容为车凸缘头、轴头与主轴颈。AF20工序在定位时选择装夹1号主轴颈与凸缘,在加工凸缘时松开夹具卡爪车削凸缘,加工好后再将卡爪夹紧。此道工序为AF110工序磨凸缘端所留的余量只有15丝左右,如果在松开卡爪加工凸缘时,有切屑飞溅到卡爪上或者有加工出的条状切屑缠绕在卡爪上,那么在凸缘加工好之后卡盘卡爪再次夹紧时,卡爪上残留的切屑就有可能伤及已加工好的凸缘表面。如果伤口较浅,在AF110工序磨削加工时还可以连同毛坯面一起被切掉,并不会影响工件加工质量;而一旦这个伤口深度大于15丝,在AF110工序磨削精加工之后法兰表面仍然会残留着伤痕,从而导致工件报废。

优化本道工序的重点方向是如何尽可能地减少废品出现的几率。而目前现有的防治废品的方法是使用喷嘴向卡盘喷压缩空气,将残留在卡爪上的切屑吹落,防止切屑伤到凸缘表面。但目前的吹气设计是在加工结束、机械手将工件从机床取出时开始吹气,根据之前的实际生产经验得知,这样的吹气清理工作起到的作用十分有限,喷嘴的喷气力量有限,并不能保证在加工过程中、卡爪重新夹紧已加工好的凸缘时没有切屑残留在卡爪上。所以针对本道工序的优化主要是加在工过程中增加喷嘴,更有针对性地清理切屑以及改变喷嘴喷气的时间。

解决方案及措施

经过对以上的分析,现已基本确定了限制EA888曲轴生产线产能不足的几个基本问题,结合理论分析与实际生产经验,我们做出了以下解决方案与措施:

1. AF100、AF10工序程序

优化

目前生产线现有的AF100工序中,加工凸缘侧轴承孔需要使用8#、9#和10#三把刀具,其中8#刀具(ф14mm的麻花钻)的任务为加深AF10工序得到的中心孔,钻孔深度至(25±0.5)mm;然后用9#刀具(镗刀)将孔径扩大至20.7mm,扩孔深度达到(22+1)mm;最后用10#刀具(锪孔刀)锪内孔径至(20±0.2)mm,深度达到27±0.7mm。

综合两个工序的对比可以得出,AF100工序的第一步,即使用8#麻花钻加深中心孔的过程,这个过程的加工任务仅仅是在AF10工序加工得到的中心孔的基础上继续钻深,孔径并没有太大变化;而AF100设计此步骤的主要目的是为后续的9#、10#刀具扩孔加深时方便排屑。由此可以考虑使AF10工序所钻的中心孔深度直接达到(25±0.5)mm,与现有AF100工序第一步的8#刀具加工得到的效果相同,孔径为14.55mm;而AF100工序中则可以直接取消使用8#刀具加深中心孔的步骤,既省去了刀具钻孔的加工时间又省去了加工过程中换刀的时间,这样就可以降低AF100工序设备的加工时间,而经过这种平衡优化的方法后AF10工序会增加一定的时间,但不会影响到整条生产线的加工节拍,从而保证了生产效率的进一步提高。

现有AF10工序中,凸缘端中心钻加工的中心孔深度为(17.2±0.5)mm,需要AF100工序8#刀具麻花钻将中心孔加深至(25±0.5)mm,其他尺寸(包括轴向定位圆弧等)均保持不变,故需要将原有中心钻加长,以满足AF10工序可以不需换刀一次加工出所需形状,而不是在原有AF10工序钻中心孔的基础上再增加一至两步的换刀与加工动作才能加工完毕,避免因优化AF100工序而导致AF10工序加工时间大幅延长,无法起到提升整个生产线工作效率的作用。

故优化中心孔加工的具体措施为加长中心钻前端的长度,考虑中心钻的耐用度和修磨次数,将中心钻的前端长度由原来的(9.8±0.2)mm增加至(19.3±0.2)mm,其余尺寸不变。

2. AF30工序程序优化

经过对AF30工序的分析可知,如果要实现节约工时,针对AF30工序最有效的解决方式就是想办法在某些时段让两把铣刀同时处于工作状态。如粗铣刀先依次加工1→2→3→4号连杆颈,精铣刀跟在粗铣刀的后边,待粗铣刀加工好1号连杆颈开始加工2号连杆颈的同时,精铣刀进入工作位置开始精铣1号连杆颈;当粗铣刀将2号连杆颈加工完毕后,在加工3号连杆颈的同时,精铣刀精铣2号连杆颈;粗铣刀加工4号连杆颈的同时精铣刀加工3号连杆颈;最后粗铣刀退回、精铣刀精铣4号连杆颈直至加工完毕。假设粗铣刀加工连杆颈所用时间为t,精铣刀加工时间也近似为t,则原有工序的加工时间为8t,使用此方法优化之后,在粗铣刀加工2、3、4号连杆颈的同时精铣刀处于加工1、2、3号连杆颈的工作状态,如此所用的时间为5t,与原有工序的加工时间相比理论上节省了37.5%,有效降低了AF30工序的加工时间。

3. AF30工序与AF20工序工件标识的优化

现有的AF30工序包含两台机床(暂时设定为A机床与B机床),根据前文分析,如果需要在机床内部加工完毕后即可分辨一个工件来自A机床还是B机床,只需在其中一台机床上增加一条程序、即运用机床刀具的加工动作对工件稍作记号即可。如A机床,在整个加工工作结束之后,在曲轴的某个小扇板(即不打平衡孔的扇板)外圆上用粗铣刀再加工出一个很薄的平面,这个平面就可以作为标识来区别该工件来自于哪一台机床。来自A机床的工件某个小扇板上带有铣刀加工过的平面(见图3),而来自B机床的工件上却没有,只有毛坯面。此加工平面只需肉眼可以辨别出来即可,并不需要很高的加工精度,所以粗铣刀加工扇板外圆这一步并不需要花费很长的时间来完成,与现有的机械手加打标机的方式相比则是大大节省了工序时间。AF30工序经如此调整之后,机械手将工件从机床取出直接送到流水线上即可,进一步提升了AF30工序的加工效率。

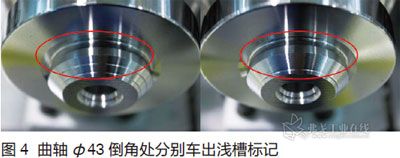

类似的问题在AF20工序中也存在,生产过程中为区别AF20工序的3台车床加工出的工件,也放弃了使用机械手和打标机的方式,而采用机床内部制作标识的方式。相比于AF30工序中区别两台机床的方法,AF20工序需要在3台中的2台车床中增加一条加工标记程序。如在常规加工过程结束后,在曲轴ф43倒角处分别车出一圈浅槽(AF20A)、两圈浅槽(AF20B)及不车浅槽(AF20C)作为车床的标识(见图4),来区别该工件来自于哪一台车床的加工。浅槽以不会影响到工件的主要性能为原则加工,深度满足肉眼可识别即可。

4. AF20工序降工废

(1)改变喷气装置 针对AF20工序降低工废的主要优化设计为增加(改动)两个喷嘴及喷气程序。喷嘴的喷气管由工人按照机床结构、加工成一定的形状,避免与机床现有结构产生干涉;喷气管直接连接到压缩空气阀,做到可以与原有喷嘴同时喷气。轴头侧的喷嘴由原来的花洒型喷嘴直接改为直通式,位置也由原来的卡盘下方改为卡盘侧面指向下方卡爪,专门用于清理静止时容易残留切屑的3个卡爪中的下方卡爪,而轴头卡盘其他部位基本不会残留切屑,可以由一个喷嘴完成全部清理任务;凸缘侧同时增加一个指向下方卡爪的喷嘴,且保留原有花洒式喷气嘴。新增的喷嘴喷头为直通式,不再使用机床原厂的花洒状喷气嘴。这也直接体现了增加这两个喷头的目的就是有针对性地对更易残留切屑的卡爪进行清理,最大限度地降低切屑残留的可能性。

(2)优化喷气时间 另外一个优化之处是喷气程序的改进,即更改了喷嘴的喷气时机与喷气的时间长度。AF20工序中,每个工件加工的过程中都有松开卡爪→车削加工→再夹紧卡爪这一流程,原有程序即使在每件工件加工完毕后清理卡爪也无法防止在这一加工过程中有切屑残留在卡爪上。所以喷嘴喷气的时机改为在开始车削凸缘外圆、卡爪松开的一刻起喷气清理卡爪,直到车削完毕、卡爪重新夹紧凸缘外圆时停止喷气。这样就能更加有效地防止切屑残留在卡爪上。

经过喷嘴的改进与程序优化之后,AF20工序加工出废品的概率大大降低,从而保证加工质量、节省成本并保证设备及生产线的加工效率。

取得的成果及影响

经过以上4个方面的优化,本文中所提及的限制生产线产能进一步释放的因素基本都得到了大幅的改善及具体情况如下:AF20工序与AF30工序的标识制作方法优化,使用机床内部动作代替机械手与打标机的工作,减少了工序中机械手的开动时间,明显降低了这两道工序机械手的节拍,也降低了这两道工序的加工时间;作为瓶颈工序的AF100工序在与AF10工序进行工序调整、重组、平衡优化后,将AF100工序的加深中心孔的步骤交给了AF10工序的中心孔加工,提高了AF10工序所用时间(40s提升至57s)、降低AF100工序所用时间(66s降低至62s),AF10工序与AF100工序的节拍同时靠近了平均节拍,各工序的节拍平衡也得到了明显改善,将瓶颈工序的节拍降低,更加有效地提升了整个生产线的生产效率;AF30工序通过改变铣刀的工作顺序安排,优化了自身机床的工作效率,在节拍允许的情况下给本道工序的其他细节留出可靠时间用于提升加工质量,同时也进一步加快了生产线的节奏,使整条生产线工作效率明显提高;AF20工序的吹气改进优化,对该工序工废率的降低起到了明显地作用,同时抑制了生产线产出废品的风险,保证了整条生产线的工艺质量与加工效率。

综上所述,我们可以看出平衡生产线节拍对于曲轴生产线的重要意义所在。实现均衡生产及内部挖潜、节约工时,有利于保证设备、人力的负荷平衡,从而提高设备和工时的利用率,同时还有利于建立正常的生产秩序和管理秩序,以保证产品质量和进行安全生产。实现曲轴生产线优化之后,不仅降低了生产线产出废品的概率、提高了产量,还有利于在均衡生产的基础上实现的“单元生产”,提高了生产应变能力,对应市场变化实现柔性生产系统。

跟帖

查看更多跟帖 已显示全部跟帖