水性3C1B涂装工艺成功案例分析

虽然水性3C1B工艺在汽车车身涂装中已得到了大力推广,但在实际操作过程中工艺材料和喷涂设备匹配性还存在着一定的风险和不确定性。本文通过对实际项目中的成功应用案例进行分析,阐述了其工艺要点、施工风险、相关优势及效果。

随着我国汽车工业的高速发展,汽车装备制造业也伴随其发展迅速。近年来,新工艺、新设备层出不穷,尤其在节能环保方面的研究,生产链的相关部门更是各显神通,各汽车制造商也在不断地尝试新技术、新工艺,以达到节能环保的目的。水性3C1B涂装工艺的成功研究及应用,无疑是汽车涂装业节能环保的一个成功案例。其在有效保证涂层质量的前提下,大幅降低了VOC排放量,减少了能源消耗,降低了设备投资及运行成本,缓解了环保、成本与发展之间的矛盾,取得了较好的使用效果,逐渐被各方认可,成为涂装主流工艺之一。

我公司作为目前国内最大的汽车涂装装备供应商,时时跟踪和把握行业动态,开发和研究与新工艺相匹配的涂装装备,以满足新的工艺需求。本文以我公司参与设计、建造的多条3C1B涂装线为例,结合现场实际的应用情况,着重分析了其工艺特点、施工风险、相关优势及效果。

工艺简介

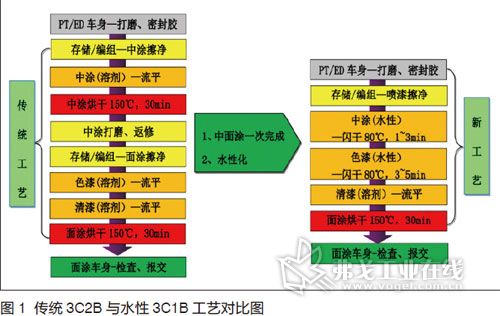

溶剂型3C1B工艺与传统的3C2B工艺相比,简单的说就是减少了中涂烘干过程,三道涂层在一条喷漆线上完成,如图1所示,中涂烘干、中涂打磨、中涂储存和面涂擦净等工序相应取消,简化了涂装工序。水性3C1B工艺是在溶剂型3C1B工艺的基础上,结合水分在常温下挥发慢的机理,将原有每道喷涂后的常温流平调整为60~80℃的闪干流平,以满足水性涂料脱水率的要求。

工艺要点

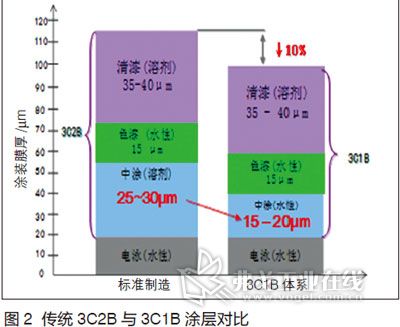

1.电泳车身质量

水性3C1B工艺普遍采用薄膜型中涂,如图2所示,涂层对底材的遮盖能力大幅降低,电泳车身质量好坏将直接影响成品车的质量。对于电泳车身的质量管控,需关注以下几点:白车身采用高品质钢板,并控制打磨量,一般钢板Ra≤1.2mm;控制脱脂、磷化和清洗等槽内废渣含量;采用高光泽度电泳漆;提高电泳烘炉内洁净度;减少面打磨,采用点打磨,控制电泳车身打磨量,一般电泳车身Ra≤0.35mm。

2.喷漆温湿度

水性涂料因水溶特性对环境温湿度更加敏感,尤其对于湿度。温湿度越稳定,对喷涂质量影响越小,当温湿度波动较大时,车身起泡、流挂等不良现象会明显升高。对于温湿度的控制,需关注以下几点:在空调进出口设置温湿度仪,采集进送风实时数据,通过PID自动运算对比,自动调节温湿度,以提高温湿度的控制稳定性;空调温湿度采用分区控制,通过PID自动判断,根据不同进送风条件,选择对应区间的调节方式,以提高温湿度控制精度;空调加热、加湿和制冷阀组均采用两级控制,根据使用量自动判断选择一级控制还是两级控制,以提高机械控制精度。

3.机器人喷涂系统

水性涂料粘度大、腐蚀性和导电性强,机器人采用静电喷涂时,内接电方式会导致整个系统全面导通,若涂料供给系统接地不良,还存在放电打火等安全隐患。对于机器人喷涂系统,需关注以下几点:涂料接触的金属部件采用不锈钢,最好采用SUS316材质; 机器人系统单独接地;涂料采用间歇分离式供给方式,在加电时与涂料供给系统隔离。

4. 涂料供应系统

水性涂料不仅粘度大、腐蚀性强,而且其粘度随剪切速率增加会发生降低。对于涂料供应系统,需关注以下几点: 供漆泵优选智能电动泵,保证压力稳定;控制涂料搅拌速度,从搅拌器的搅拌、管路弯曲、稳压器和过滤器等均采用低剪切设计,保证对涂料较低的剪切力;管路设计应避免管径偏小、循环盲端等问题;管路及相关部件采用不锈钢,最好采用SUS316材质。

5. 闪干系统

水性涂料其水分在常温下挥发慢,挥发速度远低于溶剂,在下道涂层喷涂前,须对上道涂层进行闪干脱水,否则多余水分在进入烘干炉后,会因高温而气化,产生气泡,造成质量不合格。对于闪干系统,需关注以下几点:

(1)闪干的目的在于脱水,故闪干室内循环空气湿度不能太高,一般应在15g/kg以下,否则不易将水分带走。

(2)闪干升温的目的在于增加水分挥发速度,温度不能过低,否则水分挥发不及时;同样,温度不能过高,否则水分挥发太快,易产生气泡缺陷。一般温度控制在60~80℃。

(3)闪干空气吹出口风速,同样会影响水分挥发速度,一般不小于16m/s。

(4)根据涂料工艺要求,闪干后漆膜固体份含量一般控制在80~90%,故需根据涂料属性、工艺要求和闪干温湿度等因素,确定合理的闪干时间,一般在3~5min。

(5)闪干后车体温度不易过高,避免影响下道喷涂作业,一般要求不高于40℃,必要时需考虑在闪干后设置车体强制冷却装置。

(6)闪干室位于前后喷涂作业区之间,其热气串流会影响前后喷涂作业,故在闪干室体前后建议设置气封过渡区,并调整风平衡。

6. 面涂烘干炉

水性涂料涂层虽经闪干脱水,但水分并不能完全挥发。三道涂层叠加后,若面涂烘干升温过快,下层中水分易气化产生气泡缺陷。对于面涂烘干炉的炉温,需关注以下几点:预热段温度不能太高,以防止车体升温速度过快;预热段应有一定的时间,使残留水分能够充分挥发。

施工风险

施工中可能存在的风险有:

1. 由于膜厚降低并减少中涂打磨,漆膜对底材缺陷的遮盖性能差,底材不良时电泳成膜效果差,会直接影响面涂成膜质量。因是中面涂工艺变革,易忽视对底涂工艺的关注。

2. 水性3C1B工艺三道涂层一次喷涂,没有中间打磨工序,中间过程无法再对颗粒问题进行处理,故设备内部洁净度要提高,否则无法控制颗粒缺陷。

3. 水性涂料对温湿度比较敏感,尤其对于湿度,温湿度波动会增加车体气泡、流挂缺陷,温湿度的精度及稳定性将直接影响喷涂效果。

4.水性涂料对一些元素敏感,例如Zn元素,容易出现缩孔等问题。

5.由于中涂膜厚度薄,抗石击及防紫外线性降低,紫外线易通过中涂层到电泳涂层,故对涂料相关性能要求提高,其耐候性也有待检验。

6. 闪干需求因涂料而异,不能一概而论,闪干效果不合适,易出现气泡缺陷。

7. 中涂涂层与色漆涂层的极性不好,中面涂一次喷涂,界面容易出现混层,作业性及交叉配套适应能力较差,对各涂层的配合性要求较高,故一般只能采用同一厂家的涂料进行配套。

相关优势及效果

1. 环保优势

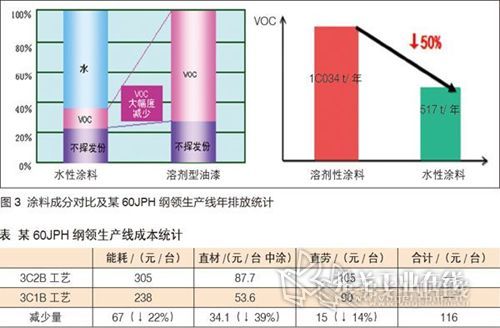

水性涂料其溶剂含量相对溶剂涂料大幅降低,由于水性中涂、水性色漆的采用,VOC排放量大幅降低。

如图3所示,以某60JPH纲领生产线年排放统计数据为例,生产线年产27.25万台,年VOC排放量同比减少517t,降低了50%;VOC单位排放量由31.6g/㎡降低至15.8g/㎡,不需改造即满足目前国内要求最高(20g/㎡)的广东省标准。

2.成本优势

(1)由于设备减少,简化了涂装工序,相关设备的操作维护人员、操作维护消耗品也随之减少,降低了生产的运营成本。

(2)设备减少,设备运行能源消耗也随之减少,降低了生产线的能耗。

(3)水性3C1B工艺一般采用薄膜性中涂,中涂膜厚由原来的25~30mm降低至15~20mm,总膜厚减少约10%,降低了生产材料成本。

以某60JPH纲领生产线成本统计数据为例,如表所示,新工艺应用后,单车成本降低116元,年额外创收3160万元。

3. 投资优势

取消了中涂烘干炉、中涂打磨线、中涂存储区和色漆前擦净等相关设备,涂装车间厂房面积减少,同时设备及厂房通风量等也相应减少,降低了新建生产线的投资成本,设备一次性建设投资同比可减少5%左右.

结语

通过对多条3C1B生产线的成功实施及生产运行效果分析,本文总结了水性3C1B涂装工艺的相关优势。但也发现其在实施过程中存在着诸多风险因素,需要提前掌握并分析这些不利因素。只有设计与之相适宜的涂装装备,才能建造出合格的生产线。

跟帖

查看更多跟帖 已显示全部跟帖