发动机生产线辅机的柔性技术及应用

本文主要介绍发动机生产线的试漏机、拧紧机、压装机以及清洗机这些辅助工艺设计上柔性化技术的应用成果,即能适应加工对象变换的柔性制造单元。

随着传统的单品种、大批量生产方式向多品种、中小批量及多品种共线生产方式过渡,柔性制造成为适应此种转变的最佳生产制造方式。根据机械制造科学的标准分类,按照生产系统内自动化水平的高低,柔性制造可以分为柔性制造单元(FMC)、柔性制造系统(FMS)、柔性制造线(FML)和柔性制造工厂(FMF)。本文结合生产实际主要介绍发动机生产线在辅助工艺设计上柔性化技术的应用成果,也就是能适应加工对象变换的柔性制造单元。

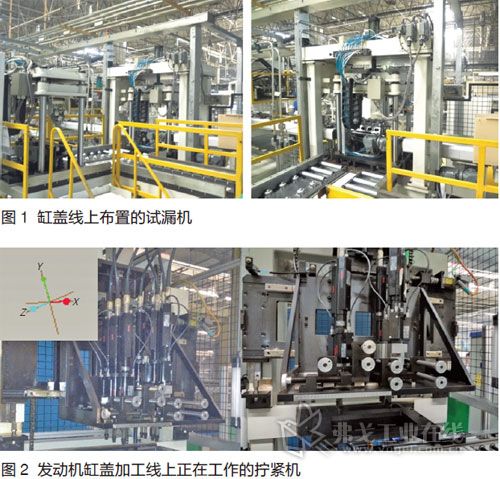

柔性试漏单元

以发动机缸盖中间试漏为例,试漏设备的液压系统、气动系统和电气系统固定于机体内后部,机体内可更换夹具悬挂于机体顶部。可更换夹具上有液压封堵回路控制的封堵装置。机床主体后部设置有试漏夹具库,夹具的下端固定装有浸水检漏所用的水箱(见图1)。此种设计在换型之时便可以仅通过快速(10min换型)更换试漏夹具,实现产品的切换生产。

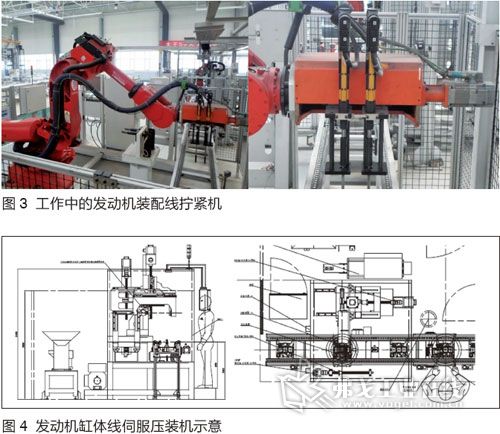

柔性拧紧单元

图2所示为发动机缸盖主盖的拧紧机,该机床的拧紧轴、机座和床身均为模块化单体设计,安装、调试方便,设计周期缩短。此设备可以实现X/Y/Z方向(以面对设备为参照)位置的精确调整,调整精度可以达到0.1mm以内。设备在Z方向(见图2)不仅能实现整体的位置调整,而且通过微调旋钮还可以实现各组拧紧轴间的精确调整。此设计可以满足不同间距螺栓的拧紧,同时根据共线生产的节拍需要还可以采用伺服驱动以实现X/Y/Z方向的调整,进一步提升设备的效率及柔性化,减少建设投资。

图3所示为正在工作的发动机油底壳螺栓拧紧机,该拧紧机由一台5轴机器人及拧紧轴组成,通过机器人拧紧轴可以实现各方向的移动,完成不同位置螺栓的拧紧,同时该设备还可以实现拧紧轴间的相对位移,从而实现不同间距螺栓的拧紧作业。拧紧轴的相对位置由后端伺服电动机驱动,效率快、精度高。

此外,该拧紧机还可以实现单轴拧紧,这种方式非常适合现场使用,同时该拧紧机在柔性化、投资周期以及成本方面均占有优势,但其单台拧紧效率略有降低。

柔性压装单元

根据实际生产多品种、小批量柔性化的需求,针对涂胶压装设备的设计,我们积极引进和吸收国内外行业领先技术,结合多年的实际经验,建议设备供应商采用通用化、标准化和模块化的设计理念,辅以现代化的仿真设计手段,初步做到非标零部件企业标准化,相同功能部件均具有可互换性。

以发动机缸体碗型塞压装机为例(见图4),设备机能描述如下:压装时缸体从上一个工位流入该工位,通过挡料机构粗定位缸体,精准定位机构布置在缸体下端,气动夹紧工装将缸体夹紧。气缸带动工装抬起到基准面,分度装置使定位工装进行4×90°回转。碗型塞通过振动盘、直线送料装置以及气动分料装置与机械手等把碗型塞送到C型钳体的压头上,C型钳体通过X与Z向伺服移动机构、气动机构移动到压装部位,通过气动反向支撑与伺服辅助工装定位机构分别将一定量的碗型塞压到缸体的各个面上。

压装过程带压力和位移检测,并与预先设定的压力和位移比较。若与设定压装力和位移不符,则声光报警,设备停止动作,以此提示操作者检查原因,严格保证压装质量。若与设定压装力和位移相符,则绿灯亮,显示屏显示压装质量合格,继续下一步动作。该设备采用1个伺服压头,每动作一次可压装一个碗型塞。

图5 发动机缸体清洗机的内部环境

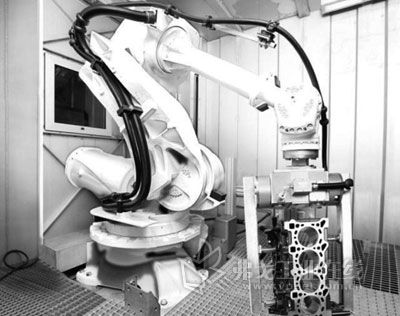

柔性清洗单元

该柔性清洗单元中清洗机设计选用的机器人型号为ABB IRB 1410,操纵器净重约为225kg,TCP速度为2.1m/s,1轴有效工作范围达±170°,工作范围内可以承载任何一款发动机自制件,电气防护等级为IP54,噪声小于70dB。

将此机器人安装于清洗机内,结合清洗产品的特点,布置清洗水箱、定点喷嘴和适当压力的水泵,即可完成产品的清洗。图5所示为我公司一台缸体清洗机实物内部环境,可以共线三种型号缸体的清洗,实现完全意义上的免切换,提高了生产效率,节约了投资成本。此外,其还具备清洗缸盖、变速器壳体等零件的功能,只要切换夹持轴的夹具及清洗程序即可,属于一台“万能型”清洗设备。

结语

柔性制造总的趋势是生产线越来越短,越来越简,设备投资越来越少;中间库存越来越少,场地利用率越来越高,成本越来越低;生产周期越来越短,交货速度越来越快;各类损耗越来越少,效率越来越高。可见,实现柔性制造可以大幅度地降低生产成本,强化企业的竞争力。

这样一种全新的和高境界的制造理念,值得我们以持续改善的精神去思考和创造。同时柔性生产是全面的,不仅是设备的柔性,还包括管理、人员和软件的综合柔性;与柔性生产相适应,当前柔性管理也应运而生。

跟帖

查看更多跟帖 已显示全部跟帖