车身装焊同步工程技术分析与应用

车身装焊同步工艺分析是车身同步工程四大工艺中的一项重要工作内容,其含义是指在车身产品设计阶段通过对数据的焊接工艺性,如焊接关系、可焊性、装配性、搭接性、涂胶性能、人机操作性、焊接工装夹具先期工艺规划(MCP)、焊接场地物流规划等方面进行工艺分析、审查,以期达到在保证产品工艺可行性的同时设计出最优化的车身结构的一项工艺工作。车身装焊同步工程工艺分析要求具有明确的输入条件,即工艺设计输入,如生产纲领、生产场地及设备自动化程度等;产品设计输入,如车身零件三维数据、BOM清单、产品结构树初稿和车身孔位信息描述等。任何一项输入数据都会影响到装焊同步工程工艺分析输出结果的准确性。

车身装焊同步工艺分析的作用在于,使设计的车身产品具有生产可行性,最大化地识别设计问题点,减少后期的设计变更给各工艺及生产部门所带来的蝴蝶效应。其意义包括:全力优化产品设计,提高焊接装配性及匹配性;提升车身整体质量,不仅体现在焊接总成中,更体现于车身及其附件的整体匹配精度中;优化车身结构,缩短开发周期,降低开发成本(对工装夹检具的供应商技术及成本管理有重要指导作用)。总之,车身装焊同步工艺分析对于整车品质保证有着重要的意义。工艺分析的准确与否关系到产品的可实现性及后期品质保证工作的难易程度,直接影响到车型开发的周期及投资成本。本文对其具体应用和效果进行了深入分析。

实施条件与管控方式

1.分析条件

开展车身焊接同步工程工艺分析的工艺人员在审核中应具备以下专业知识:丰富的焊接工艺知识(从保证焊接质量直至整车品质为基础出发点的多年现场工艺经验的积累);相关工装夹具、检具知识(对夹检具的造价、工艺规划、结构设计、功能实现及人机使用程度等方面充分予以理解);相关焊接设备知识(对焊接场地的钢构、水电气设备及焊接总成间的节拍物流原则有足够使用及规划经验)。

车身数据的更新频次比较高,按不同主机厂家一般分为BD招标数据、造型数据、工艺数据、SE分析数据、软模铸造数据以及冻结数据等版次。因同步工程的伴随性,每一次更新后都需要对数据进行重新分析,因此会输出大量的装焊ECR报告(Engineering Change Request,工程变更申请)。为了将所有装焊ECR报告的状态管理清楚,实现在数据生命周期中完整跟踪,必须建立完整详细的工艺分析文件管控表(见图1)。在每次数据更新后确认ECR的状态,对管控表中的每条评审记录进行确认,因此对装焊ECR的管控需要有相当的耐心和细心。

2.管控方式

(1)流程

车身数据的结构设计主要分为3个阶段,每个阶段的冻结数据都会下发到工艺部门进行工艺分析这3个阶段分别是:BD招标数据设计阶段、SE数据设计阶段及NC数据设计阶段。产品设计部门根据工艺、底盘和电气等部门的反馈意见及试验验证阶段的问题反馈对数据进行修改完善后,确定最终的结构。

(2)相关步骤说明

熟悉产品信息,对车型结构、零件数量有清楚的认识并进行结构的划分,这是工艺分析的前提。

对接到的招标数据进行检查分析,主要是为了检查数据设计中存在的明显错误,例如板件搭接干涉、定位孔缺失、多层板焊接以及数据与零件明细表不符等问题。把这些问题汇总并反馈给设计部门,配合其改进数据。

对SE数据进行检查分析。可根据产能、生产方式等因素,结合产品结构树进行新的结构划分,得出焊接工艺流程树、焊点布局图,并在此基础上进行详细的数据焊接工艺性分析。此阶段通常需要多人共同协作完成,分配原则一般按照车身工艺分块来进行,如开闭件、左/右侧围、前/后地板、发动机舱及车身主线等。这一部分工作需要操作者运用自身的专业知识,结合其他因素综合考虑进行工艺编排及分析工作。期间也可以让夹检具设计制造供应商参与进来,共同完成工艺分析工作。此阶段的分析工作要重点突破大的结构性问题,防止后期出现大的设计更改。焊接工艺流程树主要反映车身零部件焊接的工艺路线、级别关系等信息,该文件是进行车身数据焊接工艺性分析的基础文件。焊点布局图主要是按照流程对车身焊点进行规划,同时标示焊点信息,如焊点位置、焊接层数等,该文件是进行焊接可行性分析的基础文件。

对NC数据检查分析。与SE数据工艺分析一样,分组开展数据的焊接工艺性审查分析工作。

检查校对。经过以上对招标数据、SE数据及NC数据的分析工作后,提出了大量的工程变更申请,要不断对产品下发的新版数据进行检查核实,以防止有未更改的设计问题或者是遗漏的工艺问题。

审查工作及说明

车身数据焊接工艺分析的工作内容大致可分为数据审核与定位夹持点规划两个阶段。车身数据焊接工艺性审查工作主要涉及的输出文件包括:

1.可焊性分析报告书

进行焊点的位置、间距和焊钳的操作性及板件搭接层数的研讨,完成可焊性分析报告。

2.零件匹配适应性分析报告

研讨板件搭接间隙、搭接结构、放件方式、R角之间避免干涉及过孔尺寸,完成零件匹配适应性分析报告。

3.零件装配性分析报告

研讨铰链固定位置可节解余量、铰链螺栓安装工具与板件之间避让间距及铰链安装面与车身平面的平行度,最终完成零件装配性分析报告。

4.涂胶分析报告

分析涂胶断面的涂胶形式、涂胶间距及涂胶空间的尺寸大小,结合上述分析内容完成涂胶分析报告。

5.白车身工艺流程分析报告

由焊接工艺人员结合设计输入(如车身数据、设计BOM)及工艺输入(生产纲领、自动化率和生产方式等)制定焊接工艺流程,并在分析工艺可行性的同时将意见反馈至设计部门,不断进行更改完善。

6.底盘及车体吊具支撑点分析报告

数据工艺分析要考虑到生产线的相关信息,制定输送系统的定位基准报告,对于无法满足工艺要求的位置要反馈至设计部门,对产品结构进行设计更改。

7.定位孔分析报告

定位孔的选取要综合考虑多种因素,如孔的轴线是否垂直于车身线、孔的中心线是否平行、两孔之间的间距是否满足要求及孔径、孔的强度是否满足要求等。对不满足工艺的要提出设计变更要求。

工艺性分析要点

1.焊接位置及焊接搭接边长度

焊接搭接边长度为:门周边区域最小为11 mm,其他位置最小为13 mm,一般要求为

16 mm。焊钳电极与板件翻边的避让间隙≥2 mm。

焊接板厚及板厚比要求:总板厚允许一般材质为<5 mm,高强钢板材质为<4 mm。允许的板厚比(总板厚/外侧薄板板厚)为:一般焊点时小于4.5,重点焊点时小于4.0。板件厚度太大及板件之间的间隙等因素,都会导致虚焊、假焊等各种焊接缺陷的出现,最终导致焊接质量不稳定。有时由于产品设计的原因会导致局部焊接无法实现,出现这种现象时需要对产品的结构进行修改,如增加避让过孔、修改形面等。

2.零件匹配的适合性

除焊接搭接面,其余位置板件搭接间隙最小为2 mm。R角的边缘到搭接边最小距离d≥

2 mm。车门外板应比外板加强板高出1 mm;车门内板应比内板加强板高出1 mm;侧围外板应比侧围内板高出1 mm。

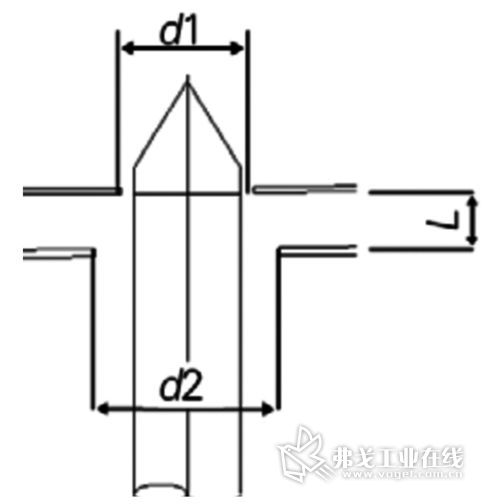

过孔尺寸:L<30 mm,d2=d1+3(如果是三层板,d2 =d1+3,d3 =d2+1);L≥

30 mm,d2=d1+5。其中,L为板件之间间距,d1为定位孔直径,d2为过孔直径(见图2)。

3.零件装配及干涉

门铰链固定位置的调节余量规范要求:A为最小,B为

+5 mm(A为铰链安装孔,B为螺栓直径)。

规范要求车门铰链安装面与车身平面的平行度应尽量保证平行,如冲压条件无法实现则要求铰链安装面与车身平面的角度≤3°。

4.涂胶部位的断面结构

膨胀胶涂胶凹槽尺寸要求:凹槽深度1~2 mm,通常情况板件之间间距3 mm,特殊情况1~2 mm。点焊密封胶的涂胶间距要求:首距≥50 mm,后续距相等,涂胶形式尽可能与点焊形式相同。

5.焊接工艺流程

在确定焊接工艺时,上件的先后顺序直接影响着焊点的可焊性及总成的结构强度,有时会导致焊接困难,焊接或强度无法保证。

6.输送定位系统

车身数据焊接工艺分析要考虑到生产线的相关信息。对于共线生产的车型,要充分地研讨其输送系统的共用性或者切换方便性,并提出相应对策;对于新建线要制定输送系统的定位基准报告,用于指导输送设备(滑撬等)的设计与制造;对于无法满足工艺要求的位置要反馈至设计部门,对产品结构进行设计更改。

7.定位孔、定位面的合理性

通过工艺分析确定定位孔、定位面能否满足焊接要求,并对产品进行反馈,分析主要依据3-2-1法则。

8.包边结构

外覆盖件的包边一般分为平行包边和圆角包边。出于对行人保护方面的考虑,通常发动机罩盖为圆角包边,且由于造型的需要,外板的翻边角度比较特殊,在一定程度上影响了发动机罩盖内板的上件。考虑到内板上件的方便性及包边的可行性,外板翻边角度一般要求为105°,最大不能超出110°,对于超出此范围的翻边角度包边模已无法实现包边,需要采用机器人包边的方式。

结语

车身数据装焊同步工程工艺分析是四大工艺同步工程的一个重要环节,在产品数据设计阶段同步开展工艺性审查,在确保工艺性的同时可以最大化优化产品结构,并降低车型的开发成本及开发周期。数据工艺性审查工作在产品开发过程中发挥着重要的作用,已在各大主机厂广泛推广和应用。

目前,相关的装焊同步工程供应商在国内仍在起步阶段,资深专业装焊SE人员相对较少,所以在此技术领域的供应商发展空间相对宽阔。对于致力于交付白车身整车的大型装备供应商来说,产业链前端的技术领域壁垒攻坚是生存与发展的大势所趋,装焊同步工程技术及车身尺寸工程即始于此。

跟帖

查看更多跟帖 已显示全部跟帖