材料利用率提高几个点,汽车模具成本都可能忽略不计!

汽车车身由各种各样的钣金件通过焊装焊接而成,而这些零件基本都是通过冲压生产的。在一台汽车上,60%以上的零部件都是冲压件。在冲压件的成本中,材料费用一般占到60%以上。因此,探讨汽车冲压方面的成本控制措施,选择合适的冲压工艺、不断优化模具结构、合理选择模具材料和在模具开发上充分考虑材料利用率等,直接决定着汽车制造成本,对整车成本控制具有十分重要的意义。

我们在实际工作中,通常会从冲压工艺选择及模具结构改进、材料利用率的控制、模具材料的合理选择等方面寻找有效控制模具开发制造的成本、提高利润水平的具体措施,这些方法对整车生产的成本控制有着积极的现实意义。这里重点讨论提高材料利用率。

对于大批量生产来说,提高板料的利用率是一件极有意义的事情——只要把材料利用率提高几个百分点,模具的成本就可能忽略不计。

提高冲压生产的材料利用率,要从工艺方案制定(DL)、模具图纸会签及模具的预验收等源头抓起。在车型的开发中,应把材料利用率指标作为一项重要的参数提出来,从模具设计制造源头上减少板材的消耗,避免或减少出现问题后再去补救的情况,这将有利于汽车制造成本的控制。

随着全球钢铁价格的上涨,车身冲压件制造成本已成为国内各大汽车制造厂利润增长的一个制约点,从原材料投入到成品件产出的整个过程或多或少都存在浪费现象,有不小的改进空间。

1.减小压料面

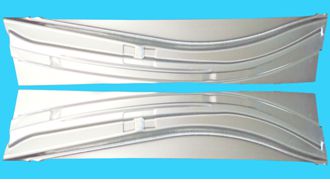

在模具设计开发中,减小板材消耗的思路之一就是尽量减小拉伸压料面的尺寸,尽量不布置模具的拉延筋或拉延槛;必须布置时,尽可能靠近零件的修边线,以减小模具外廓尺寸,增加材料利用率。举例说明:图1中,左、右侧围上边框主加强板拉延序拉伸筋所占余量多,导致后序修边冲孔料边很多,经现场试模调整(板材尺寸宽度方向缩小30mm),试制后料边最小处为10mm,不影响该件的成形和修边质量。同时将材料规格由1.50mm×1500.00mm×300.00mm改为1.50mm×1500.00mm×270.00mm,拉延模宽度方向定位由300.00mm调整为270.00mm。更改前材料利用率是31.89%,更改后材料利用率为35.44%,两个件更改后比更改前单台节约用料1.06kg。

该零件现在材料宽度方向已经更改到了极限,如果换一种思维,在设计模具时,把左、右侧围上边框主加强板左右共模生产,材料浪费更少,材料利用率。

图1 某车型左、右侧围上边框主加强板

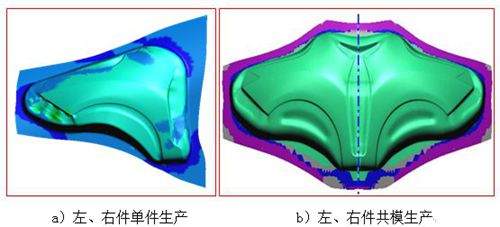

2.尽量实现左右件共模生产

采用左、右件共模生产不但更利于材料的成形,重要的是要比单件生产更能发挥节材效能。我公司在零件的冲压工艺选择上,最初某车型左右翼子板仅从成形性上选择而没有充分考虑到成本控制方面的因素,采用左、右件分别拉伸成形,材料利用率为26.8%,采用左、右件共模拉伸,材料利用率为33.5%,相比高出6.7%,每生产一件(左或右)要少消耗材料2.8kg,少开发五套模具,减少了工序数,降低了设备及人员的占用和资源消耗等。从成本控制的角度来看,两种方案的优劣比较明显。我们在开发CE项目时,翼子板、车门外板就采用了左右件共模生产的方式。

图2 左、右件单件生产与左、右件共模生产比较

3.合理设计零件落料的排样方法

排样是指零件或毛坯在条料、板料上的布置方法。在落料模设计时必须考虑到零件的排样,排样方法是否合理,不仅影响模具结构,最重要的是影响材料利用率。举例说明:图3中,左、右A柱内板下段板的落料模料片的排样三种方案进行比较。很明显材料利用率上,方案A比不上方案B和方案C。而通过计算进行比较,放大计算100个料片所需要的板材重量,可以得知方案C优于方案B,方案C的材料利用率高于方案B。

图3 左、右A柱内板下段板的落料模料片的排样三种方案

总之,设计出强度最好、工序最少、模具开发成本最低且生产出产品的材料利用率最高的模具结构,是我们冲压专业循序渐进、不断学习的方向。对于国内汽车行业而言,要想在激烈的市场竞争中战胜强大的对手,降低制造成本是必须的功课。

跟帖

查看更多跟帖 已显示全部跟帖